デジタルツインとは|定義、メリットや業界別27事例を解説

本記事では、デジタルツインに関心のある方向けに、デジタルツインの定義やメリット、ビジネスでの業界別活用事例27選をわかりやすくご紹介します。

こんな方におススメ

- デジタルツインについて網羅的にキャッチアップしたい

- デジタルツインをビジネスで活用するメリットが知りたい

- 具体的な活用事例を知りたい

本記事を読めば、ビジネスでのデジタルツイン活用の検討に必要な最新情報を、一気に理解することができますのでぜひ最後までご一読ください。

また、メタバース総研では、1000社以上のご担当者様からご好評をいただいている、国内外の最新のメタバース/XR活用事例101選をまとめたレポートを無料で配布しております。

ご興味のある方は、以下リンクからダウンロードしてご活用ください。

⇒【担当者必見】メタバース/XR活用事例101選の資料ダウンロードはこちら(無料)

目次

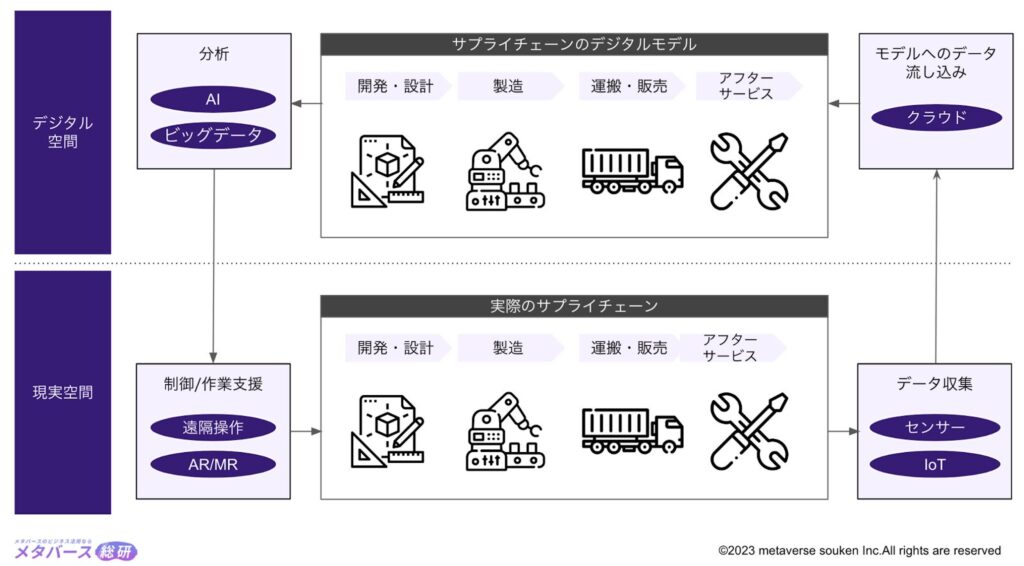

【図解】デジタルツインとは

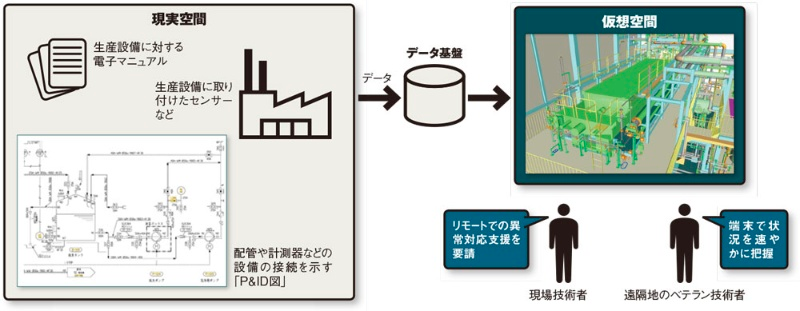

デジタルツインとは一言でいうと、リアル空間から収集したデータをもとに、バーチャル空間上に全く同じ環境をまるで双子のように再現する技術のことです。

建物や設備に搭載されたIoTなどから集約した様々なデータをもとに、リアル空間に存在する都市全体や建物、設備をバーチャル空間上に再現し、AIなどを用いた分析を行うことで、効率的かつ正確なシミュレーションを行うことができます。

デジタルツインは幅広い対象や用途で活用が進んでおり、都市や建物、製品などの計画/設計・製造・運用・アフターフォローといった各プロセスのシミュレーションに活用されています。

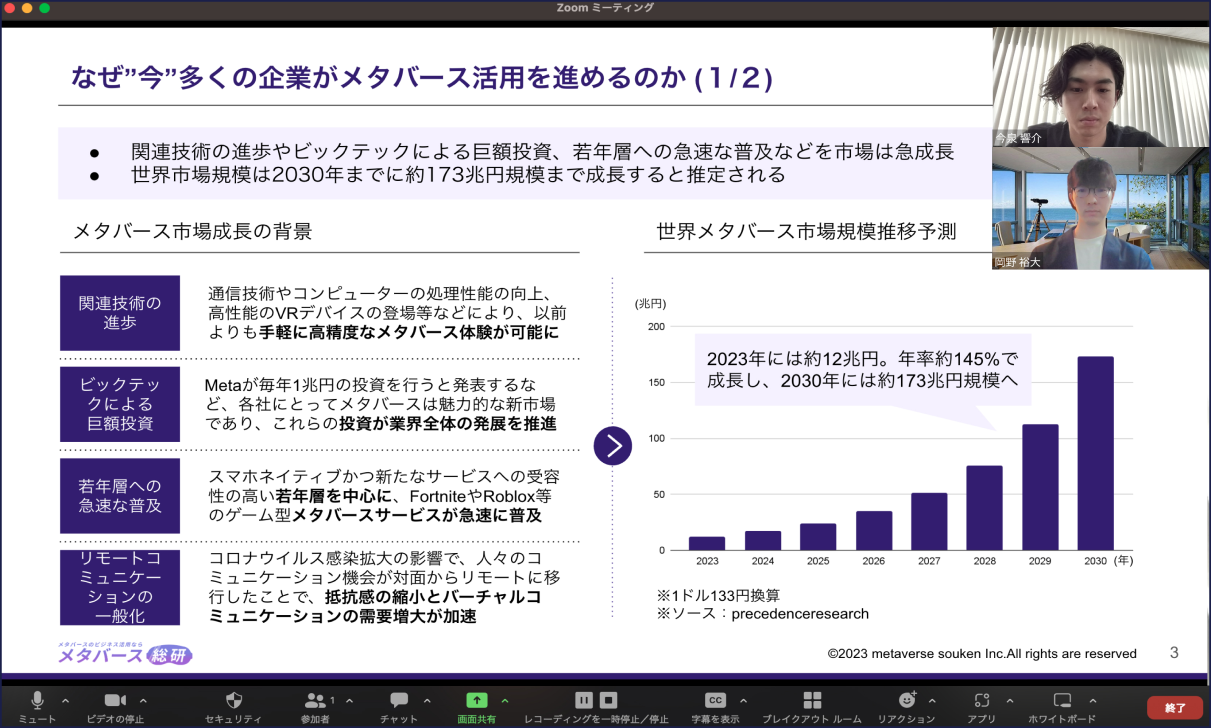

デジタルツインが注目される2つの理由

近年デジタルツインが注目される理由として大きく以下の2つが挙げられます。

- ①コロナをきっかけとする各種サプライチェーンのDX需要の増大

- ②関連テクノロジーの発展

それぞれの理由についてわかりやすく紹介していきます。

①コロナをきっかけとする各種サプライチェーンのDX需要の増大

コロナウイルス感染拡大の影響により、経済縮小による生産・受注の減少や感染防止策による生産効率低下などが起きたため、各種サプライチェーンにおいて自動化・省人化、非接触化などDXを進めようとする動きが加速しました。

この理由から、製造メーカーや建設会社を筆頭に、デジタルツインの幅広い業界での活用が進んでいます。

②関連テクノロジーの発展

関連テクノロジーの発展により効率的かつ正確なシミュレーションが可能となったことで、デジタルツインによって得られるリターンが大きくなりました。関連テクノロジーの発展の例として、大きく以下の4つが挙げられます

- 1. AR・VR:仮想空間を可視化

- 2. AI:収集したデータを分析

- 3. 5G:リアルタイムでのデータ反映

- 4. IoT:モノのデータを収集

それぞれについてわかりやすく紹介していきます。

1.AR・VR:仮想空間を可視化

1つ目は、AR・VRです。

AR(Augumented Reality:拡張現実)は、現実世界にデジタルの情報を視覚的に重ね合わせ情報を追加することで、リアルの世界を拡張する技術を指します。

VR(Virtual Reality:仮想現実)は、最先端の3DモデリングやVRデバイス等の技術により、まるでその世界に入り込んでいるかのように感じられる、デジタル上の仮想空間を提供する技術を指します。

仮想空間を視覚的に表現できるAR・VR技術の発展によって、デジタルツインの様々な分析・予測結果をよりリアルに可視化することが可能になります。分析・予測結果を仮想空間で見るために活用されるのがVRで、現実空間に映し出すのがARの役割です。

2. AI:収集したデータを分析

2つ目は、AI(Artificial Intelligence)です。AIは、コンピュータがデータを分析し、将来予測や最適化の提案を行う技術を指します。現在では、AI自体の処理能力の向上に加え、IoTの発展によるデータ量の増加でAIの学習機会が増え、高精度な分析・予測を実現しつつあります。

膨大なデータを分析し高速かつ高精度なシミュレーションを実現可能なAIは、デジタルツインに欠かせない技術といえます。

3. 5G:リアルタイムでのデータ反映

3つ目は、5G(5th Generation)です。5Gとは、第5世代通信システムを指し、それまでの通信システムに比べ、大容量のデータを超高速かつ低遅延で送ることが可能になります。

デジタルツインにおいて、リアルタイムで現実空間の情報を仮想空間に反映する必要がある場合には、高速かつ安定した通信を実現する5G技術が重要な役割を果たします。

4. IoT:モノのデータを収集

4つ目は、IoT(Internet of Things)です。IoTとは、工場設備などに据え付けられたカメラやセンサーなど、あらゆるモノがインターネットに接続してデータの送受信を行う技術のことを指します。

IoTの性能向上や普及により、収集できるデータの種類や量が増加した結果、より高度なデジタルツインを実現することができます。

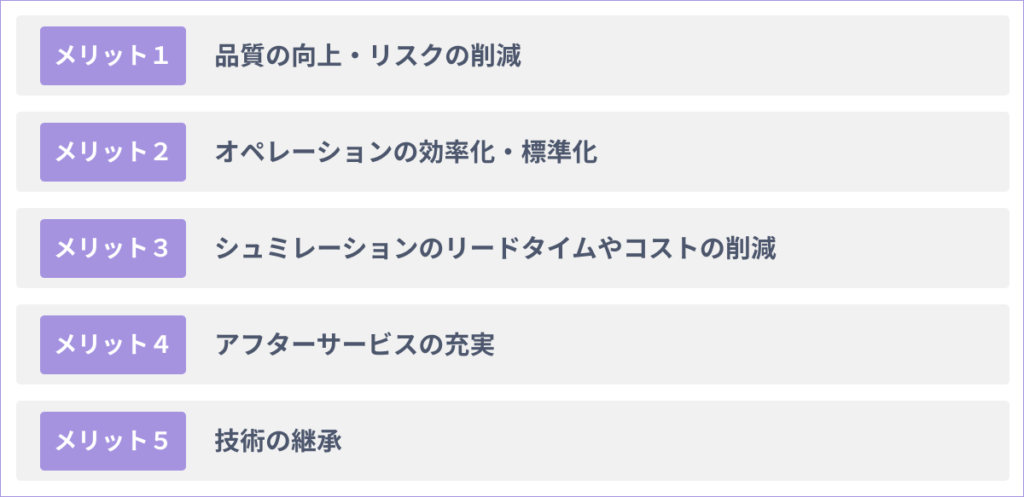

企業がデジタルツインを活用する5つのメリット

デジタルツインを活用するメリットとして主に以下の5つが挙げられます。

- ①品質の向上・リスクの削減

- ②オペレーションの効率化・標準化

- ③シュミレーションのリードタイムやコストの削減

- ④アフターサービスの充実

- ⑤技術の継承

それぞれのメリットについてわかりやすく解説していきます。

①品質の向上・リスクの削減

デジタルツインは、生産管理の最適化や業務効率の向上に活用することができます。物理的な製品を仮想的に表現したもので、物理的なシステムと統合し、継続的なデジタル上での実験が可能です。これにより、需要に応じた人員の再配置や、リードタイム短縮のためのプロセスの置き換えなど、さまざまな方法で最適化を図ることができます。

また、物理的な試験より先にデジタルな試験を行い、多くの関係者が視覚的に確認をすることができるため、製品の品質の向上やリスクの削減に寄与します。

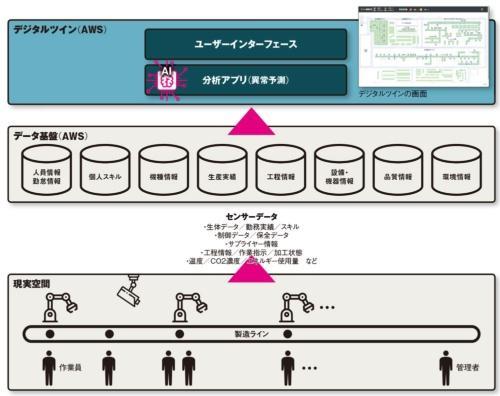

②オペレーションの効率化・標準化

デジタルツインは、生産ラインの運用における重要なソリューションの1つです。常時あるいは一定の間隔でセンサー情報をデジタルツインに送ることで、トラブルの予測や故障の予防に役立てることができます。

また、現場の状況が変化した際にも、迅速なシュミレーションに基づく対応が可能となるため、最小限の時間・リソースで現場での対処を実施できます。加えて、定期メンテナンスの頻度を減らし、ダウンタイムのリスクを低減することも可能です。

③シュミレーションのリードタイムやコストの削減

デジタルツインの活用により、デジタル上で仮説検証を行うことで、これまで物理的な試作品や試作ライン、物理的な検証に費やしていた時間を最小限に抑え、さらにコストも抑えながらシュミレーションのスピードを向上させることができます。

④アフターサービスの充実

デジタルツインを活用することで出荷後の製品に関する情報収集、シュミレーションを行う事が可能です。この情報があれば、仮に製品に問題があったとしても、サプライヤーは適切なタイミングでアフターサービスを提供しやすく、お客様のニーズに迅速に対応することができます。これが顧客満足度の向上につながり、LTVの最大化が期待できます。

⑤技術の継承

デジタルツインを活用し、卓越した技術を持つ作業員が遠隔地から作業指示を行ったり、各作業員の仕事の進め方のデータが可視化・集約されることで、今まで共有されていなかった価値あるノウハウを、デジタルツインを通じて他社員に継承していくことができます。

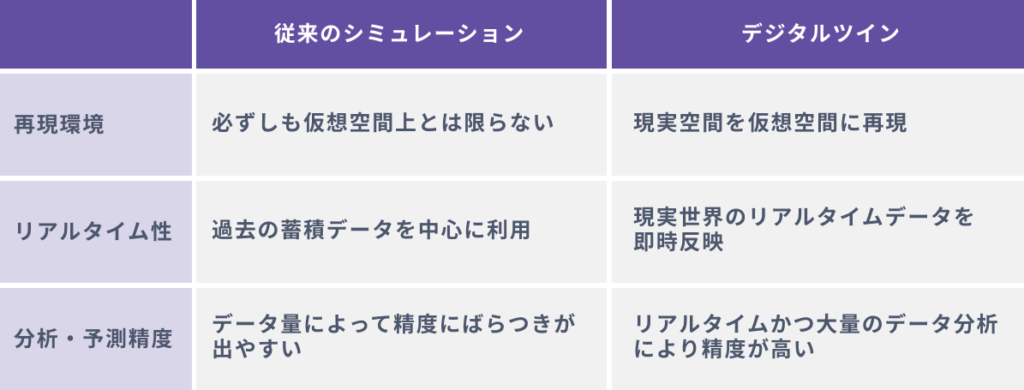

デジタルツインとシミュレーションの3つの違い

デジタルツインとシミュレーションの違いとして主に以下の3つの観点が挙げられます。

- ①再現環境

- ②リアルタイム性

- ③分析・予測精度

それぞれについて分かりやすく紹介していきます。

①再現環境

1つ目は、再現環境です。デジタルツインではデジタル技術を活用し仮想空間でのシミュレーションを行いますが、従来のシミュレーションは必ずしも仮想空間上で行うとは限りません。

例えば、従来のシミュレーションでは自動車のスリップのシミュレーションをリアルの実験場で本物の自動車を使って実施したり、地震の影響のシミュレーションを疑似的に部屋全体をトラックで揺らして実施するといった例があります。

一方でデジタルツインでは、現実空間を再現した仮想空間上でシミュレーションを行うため、シミュレーションにかかる人手と時間を削減できます。

②リアルタイム性

2つ目は、リアルタイム性です。従来のシミュレーションでは、リアルタイムデータではなく、蓄積された過去のデータを利用しシミュレーションを行うことが一般的でした。

一方で、デジタルツインでは、現実空間と連動したリアルタイムデータをもとにシミュレーションを行います。リアルタイムのデータ取得に役立つセンサー技術、5Gのような大容量かつ高速の通信技術など関連技術の発展によって、リアルタイム性を実現できるようになってきています。

③分析・予測精度

3つ目は、分析・予測精度です。デジタルツインは従来のシミュレーション技術に加え、多数のIoT機器から随時取得したデータを活用するため、より高精度な分析・予測が可能です。

また、近年ではディープラーニング等のAI技術の発展により、AIのビッグデータの分析・処理性能も向上してきており、デジタルツインの精度向上に役立てられています。

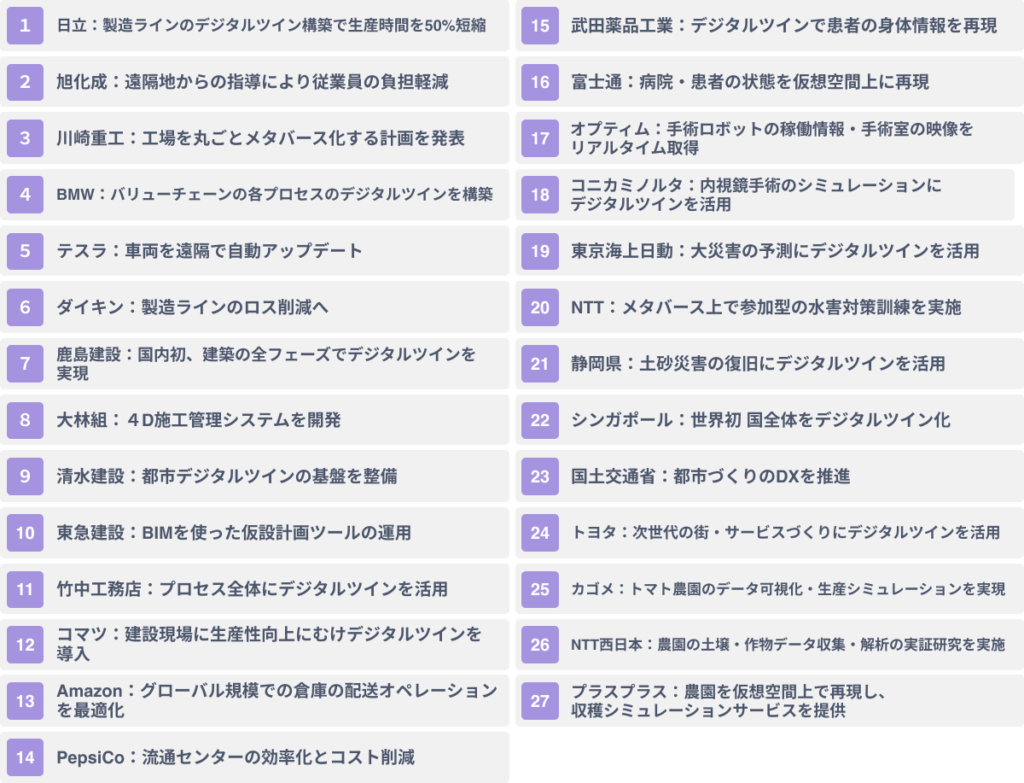

業界別デジタルツインの活用事例27選

業界別のデジタルツインの活用事例として以下の27事例が挙げられます。

<製造業界>

- ①日立:製造ラインのデジタルツイン構築で生産時間を50%短縮

- ②旭化成:遠隔地からの指導により従業員の負担軽減

- ③川崎重工:工場を丸ごとメタバース化する計画を発表

- ④BMW:バリューチェーンの各プロセスのデジタルツインを構築

- ⑤テスラ:車両を遠隔で自動アップデート

- ⑥ダイキン:製造ラインのロス削減へ

<建設業界>

- ⑦鹿島建設:国内初、建築の全フェーズでデジタルツインを実現

- ⑧大林組:4D施工管理システムを開発

- ⑨清水建設:都市デジタルツインの基盤を整備

- ⑩東急建設:BIMを使った仮設計画ツールの運用

- ⑪竹中工務店:プロセス全体にデジタルツインを活用

- ⑫コマツ:建設現場に生産性向上にむけデジタルツインを導入

<小売業界>

- ⑬Amazon:グローバル規模での倉庫の配送オペレーションを最適化

- ⑭PepsiCo:流通センターの効率化とコスト削減

<医療業界>

- ⑮武田薬品工業:デジタルツインで患者の身体情報を再現

- ⑯富士通:病院・患者の状態を仮想空間上に再現

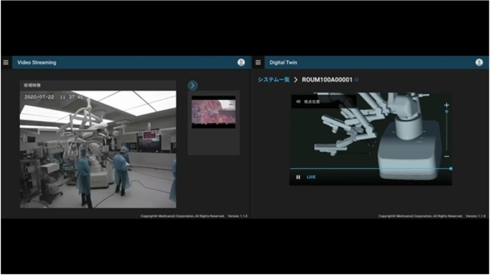

- ⑰オプティム:手術ロボットの稼働情報・手術室の映像をリアルタイム取得

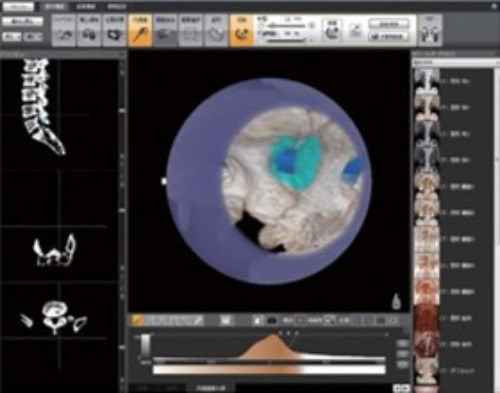

- ⑱コニカミノルタ:内視鏡手術のシミュレーションにデジタルツインを活用

<防災業界>

- ⑲東京海上日動:大災害の予測にデジタルツインを活用

- ⑳NTT:メタバース上で参加型の水害対策訓練を実施

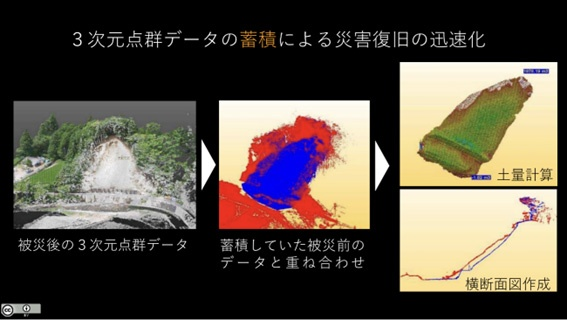

- ㉑静岡県:土砂災害の復旧にデジタルツインを活用

<都市開発>

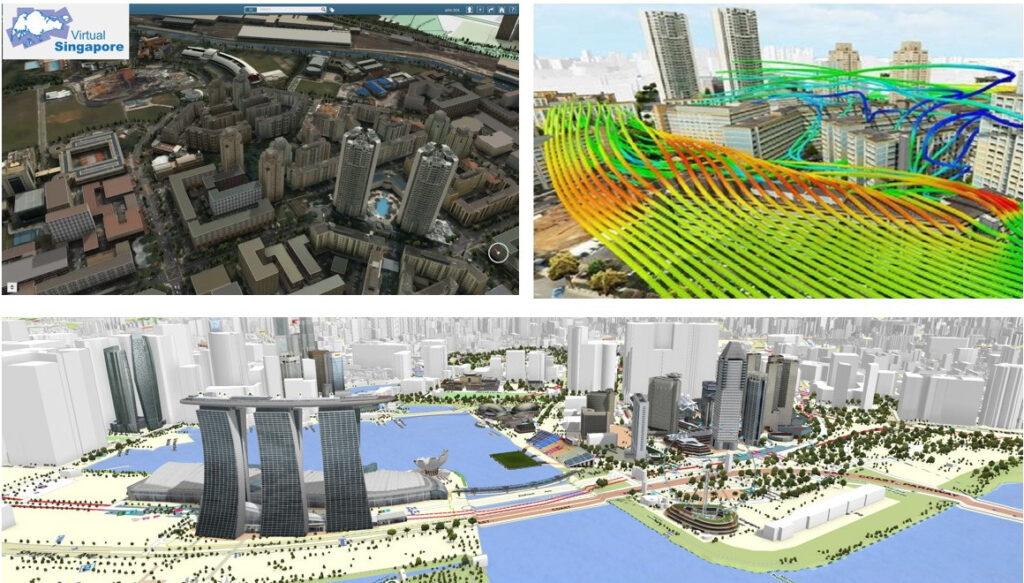

- ㉒シンガポール:世界初 国全体をデジタルツイン化

- ㉓国土交通省:都市づくりのDXを推進

- ㉔トヨタ:次世代の街・サービスづくりにデジタルツインを活用

<農業業界>

- ㉕カゴメ:トマト農園のデータ可視化・生産シミュレーションを実現

- ㉖NTT西日本:農園の土壌・作物データ収集・解析の実証研究を実施

- ㉗プラスプラス:農園を仮想空間上で再現し、収穫シミュレーションサービスを提供

それぞれの事例についてわかりやすく紹介していきます。

※700社以上のご担当者様にお読みいただいている、国内外の最新メタバース活用事例50選をまとめた資料をダウンロード頂けます

⇒メタバース活用事例50選の資料ダウンロードはこちら(無料)

製造業界

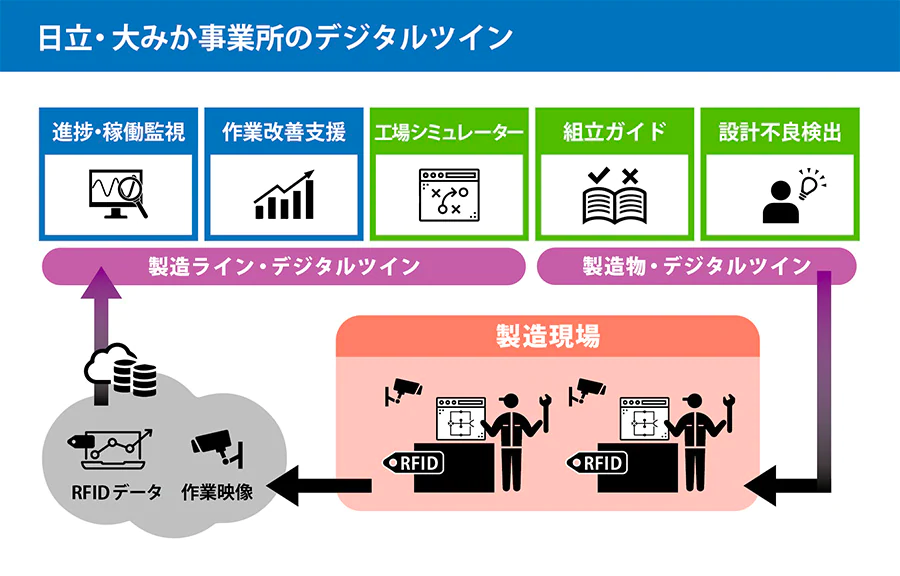

①日立:製造ラインのデジタルツイン構築で生産時間を50%短縮

日立の大みか事業所では、製造現場においてデジタルツインを生産の進捗把握や品質改善、設備不良の自動検出などに活用し生産性を向上させています。

工場の進捗管理などのソフトウェアとハードウェアの設計・開発・製造を行う同工場では、非接触で人やモノの個々の情報を識別・管理できるRFIDタグ約8万枚と約450台のRFIDリーダー、ビデオカメラを導入しました。これにより、製造ライン上の人とモノの流れをデータで可視化した「製造ラインのデジタルツイン」を構築しています。その結果、同工場で代表製品の生産のスタートから出荷までにかかる時間が50%短縮されました。

また、大みか事業所では製造現場以外でもデジタルツインを活用しています。日立が開発した列車の運行管理システムでは、走行中のすべての電車の位置情報や速度情報、乗車人数などの情報を自動的に取得し、モニターにマッピングされるため、運行状況をひと目で瞬時に把握できるようになっています。

②旭化成:遠隔地からの指導により従業員の負担軽減

旭化成はプロセス設備のデジタルツインにより運転の最適化、保守保全の高度化と遠隔監視を実現しています。

同社のプロジェクト「福島水素エネルギー研究フィールド」では、世界最大級の水素の製造プラントにデジタルツインを導入し、リモートで運転監視を行っています。旭化成はプラントごとに製造する化学製品が異なり、それぞれの専門性を持った熟練者が必要です。

そこで同社は、熟練者が現場に出向かずとも遠隔で対応できる体制づくりを目指し、デジタルツインを活用し、熟練者がウェブアプリケーションやスマホのアプリケーションから作成したデジタルツインへとアクセスし、離れた場所からでも現場の状況をリアルタイムに把握できるシステムを開発しました。このシステムにより、旭化成はプラントの安全性と生産性の改善を実現しています。

③川崎重工:工場を丸ごとメタバース化する計画を発表

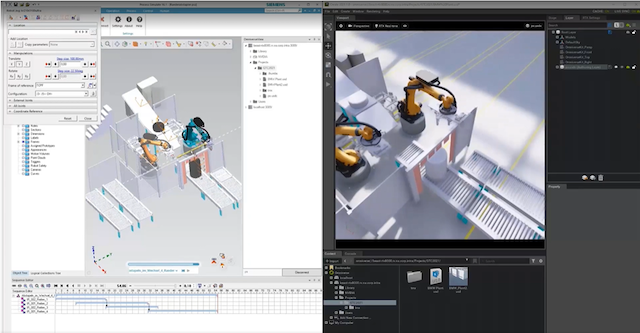

川崎重工はマイクロソフト社のカンファレンス「Build2022」にて、工場を丸ごとメタバース化する「インダストリアルメタバース」の構築に取り組むことを発表しました。この取り組みにより、工場における全工程をバーチャル空間上でシュミレーションできるデジタルツインの構築を目指すとのことです。

同社は、マイクロソフトのクラウド/IoT管理ソリューション「Azure IoT」、エッジAIソリューション「Azure Percept」、MRデバイス「HoloLens 2」を採用し、生産ラインや製造現場の管理を行うことになりました。これにより、ロボットの障害発生時の迅速な対応、トラブルを未然に防ぐ予知保全、複数拠点で同時にリアルタイムに遠隔地の専門家からアドバイスや支援を受けることができるようになりました。

また、「Azure Digital Twins」を用いることで、過去・現在・未来の稼働状況を仮想空間上で把握することで、物理的に離れた場所にある問題の原因を特定し、解決することを可能にします。

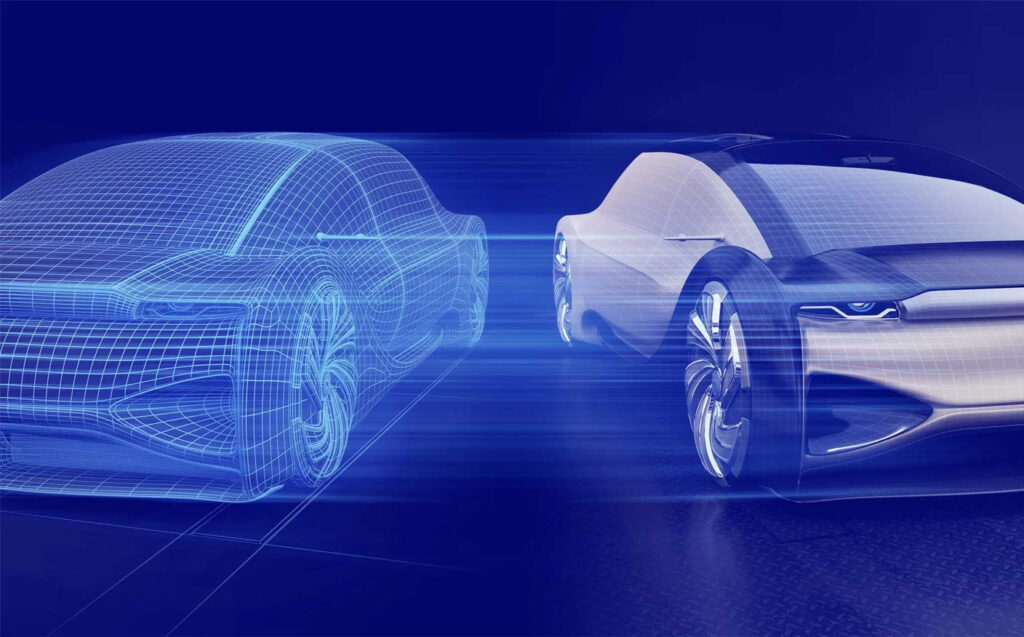

④BMW:バリューチェーンの各プロセスのデジタルツインを構築

BMWはバリューチェーンの各プロセスのデジタルツインを構築し、効率化のためのシミュレーションを行っています。BMWの製造する多くの車両が顧客の要望を受けたカスタマイズ車両であることから、顧客の要望をいかに生産ラインに的確に反映するかが生産性に直結します。

そこで、BMWのエンジニアはNVIDIA Omniverseを活用した工場全体のデジタル・ツインを使って、各モデルの生産工程のどこをどのように改善すればよいかを迅速に把握することができます。

⑤テスラ:車両を遠隔で自動アップデート

テスラの販売する車両にはデジタルツインを活用したシステムが標準搭載されており、車両が自動でアップデートされる仕組みを構築しています。各車両に搭載されたセンサーが車両の状態や走行状況、周辺環境などのデータを基に車両にとって最適な走行方法を分析し、自動でソフトウェアがアップデートされる仕組みとなっています。

この仕組みにより、車両診断を店舗で行う必要がなくなり、ユーザーは店舗に出向く手間、テスラは車両診断にかかるコストの大幅な削減に成功しています。

⑥ダイキン:製造ラインのロス削減へ

空調製品を生産するダイキン工業は、堺製作所臨海工場(大阪府堺市)向けに、デジタルツイン機能を搭載した新しい生産管理システムを開発しました。デジタルツインでは、部品の流れや組み立て、塗装、プレスなどの工程状況を再現します。

この工場では、デジタルツインを活用することで、生産ラインの停止原因を事前に予測し、迅速に対応することができます。このシステムは、製造設備や組立作業、ワークフローなどの状態を監視し、仮想空間上に再現します。そして、過去に発生した事象を詳細に分析し、将来起こりうる事象をシミュレーションすることで、潜在的な問題を予測します。

デジタルツイン生産管理システムの導入の結果として、2021年度には2019年度比で30%以上のロス削減を見込んでいるとのことです。

⇒関連サービス:メタバース総研の製造業界向けメタバース活用支援サービスはこちら

建設業界

⑦鹿島建設:国内初、建築の全フェーズでデジタルツインを実現

2020年に鹿島建設はオービック御堂筋ビルの新築工事において、プロジェクトの全フェーズにおいてBIMによるデジタルツインを活用することで、プロジェクトの各フェーズにおける建物データの連携・共有を可能にしました。

企画・設計フェーズでは周辺環境へのビル風のシミュレーション、建物内のシミュレーションに、施工フェーズでは工事プロセスのデジタル化と進捗管理、MRの活用による、実際の施工状況の確認に、維持管理フェーズでは、ファシリティマネジメントのデータへの連携、日常の点検から得られた情報を収集し、その後の建築の企画・開発への活用になど、多岐にわたるユースケースでデジタルツインを活用しました。

デジタルツインを活用することで、建物自体の高品質化はもちろん、企画・設計から竣工後の管理・運営までの一連の建物にまつわる情報をデジタル化し、お客様に提供することが建物の更なる価値向上に繋がると考えているとのことです。

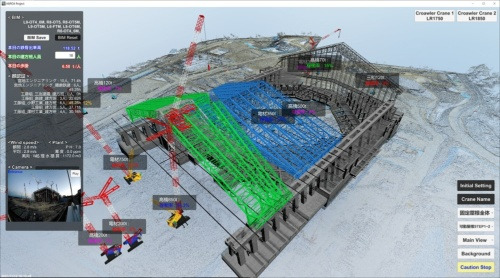

⑧大林組:4D施工管理システムを開発

大林組は建築物の3Dモデルに建設現場周辺の地形やクレームの位置などの施工現場の状況を、デジタル上のモデルにリアルタイムに反映する「4D施工管理システム」を開発しました。

このシステムは、北海道で2023年3月の開業を控える「エスコンフィールドHOKKAIDO」の建設現場で実証が進められています。この実証では、クレーンに設置したセンサーからの位置や方角のデータを基に、クレーンの動作に関するデータをリアルタイムに収集し、デジタルツインに反映することで、施工の品質向上はもちろん、各業者の作業の出来高の算出にも活用されています。

また、現場に設置された入退場システムから取得した作業員の入退場データを基に、各作業を担当する作業員の工数を測定し、作業の効率化に繋げる試みも行われています。

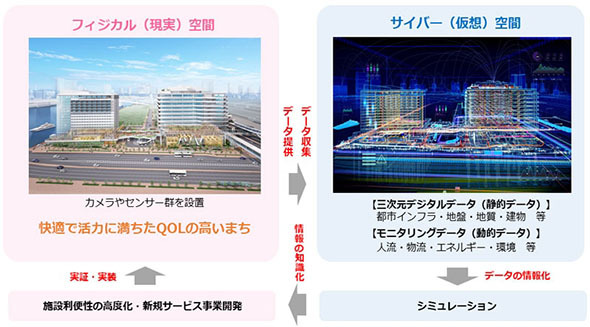

⑨清水建設:都市デジタルツインの基盤を整備

清水建設はオートデスクと共に、都市デジタルツインの実装に向け、データ基盤やプラットフォームを整備するプロジェクトを推進しています。都市デジタルツインとは、都市内の建物や道路などの静的データに加え、街での人流や物流、エネルギー―消費などの動的データなどを統合した大規模なデジタルツインのことを指します。

この都市デジタルツインを活用することで、より人が暮らしやすい都市開発が可能になると考えられています。

今後は、この都市デジタルツインをスタートアップなどの企業に提供することで、豊洲エリアのスマートシティ化を推進しつつ、そのノウハウを他都市の開発計画に対しても展開していく予定です。

⑩東急建設:BIMを使った仮設計画ツールの運用

東急建設は、BIMを使った仮設計画ツールの運用を開始しました。BIMとは、建物を実際に建設する前に、現実と同じ建物の立体モデルをコンピューター上で作成することです。

同社は、設計施工案件において基本設計モデルに本ツールを活用し、「初期施工計画モデル」を作成しました。その後、新たな情報を付加しながら共通データ環境下で運用を続け、施工段階における「実施施工計画モデル」に進化させることができます。

さらに、作業所・社内各部署・専門工事会社などが共通データ環境下で相互に連携できるため、現実の施工と同じような状態を作り出すことができ、仮設計画におけるデジタルツインによる施工計画業務の効率化が可能となりました。

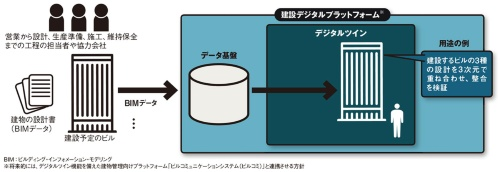

⑪竹中工務店:プロセス全体にデジタルツインを活用

竹中工務店は、ビルの営業から設計、生産準備、施工、維持保全までのプロセス全体をカバーするように複数のデジタルツインを構築し活用しています。

デジタルツインの機能を持つ主なシステムとしては、データ活用基盤の「建設デジタルプラットフォーム」やビル運用のシステムである「ビルコミュニケーションシステム」などがあります。

具体的には、デジタルツインを活用し、施工の予測とシミュレーションを行うことで、施工計画を立てる際の意思決定をサポートしたり、現場の状況をリアルタイムで把握し、施工現場での作業を最適化することができます。さらに、建物の維持保全の点に関しては、設備や機器の点検・修理のタイミングをデジタルツインを活用して判断することで、メンテナンスの計画を立てることができます。

⑫コマツ:建設現場に生産性向上にむけデジタルツインを導入

総合機械メーカーであるコマツは、建築現場での生産性向上にむけデジタルツインを導入しています。コマツのデジタルツインは、資材、建設機械、資材、作業員の位置・稼働データと建物の図面データを組み合わせた遠隔管理システムです。これらのデータをPCの画面上に表示するように表示します。施工管理者などは、現地事務所や本社、支店から現場の隅々まで状況を確認することができます。

この取り組みにより、少人数での工事現場の効率的な管理や資材・機材を現場で探す時間やレンタル費用の削減、車両の待ち時間削減などの実現を期待しています。

同社は、これらの取り組みにより、日本の直面する課題である少子高齢化による労働人口の減少、また世界的な課題であるCO2排出量の増加の解消に貢献できるとしています。

小売業界

⑬Amazon:グローバル規模での倉庫の配送オペレーションを最適化

Amazonはグローバルで50万台以上の倉庫内の配送ロボットのオペレーションの最適化にNVIDIA Omniverseを活用しています。

AIを活用したデジタルツインを構築し、倉庫の設計と流れを最適化しています。

⑭PepsiCo:流通センターの効率化とコスト削減

PepsiCoは、流通センターの効率化とエネルギー消費量の削減にNVIDIA Omniverseを活用しています。

AIを活用したデジタルツインを構築し、機械と作業員の作業を最適化することで、ダウンタイムとエネルギー消費量を減らすことに成功しています。

⇒関連サービス:メタバース総研の小売業界向けメタバース活用支援サービスはこちら

医療業界

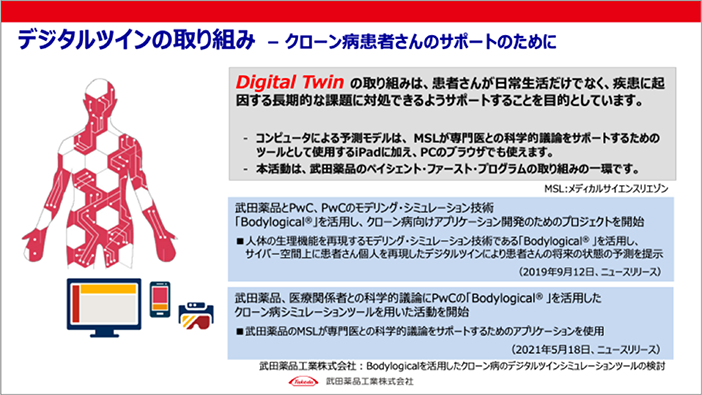

⑮武田薬品工業:デジタルツインで患者の身体情報を再現

武田薬品工業は、2019年からPwCコンサルティングと、デジタルツイン技術を活用してクローン病(消化管の粘膜に炎症や潰瘍を引き起こす疾患)に関するシミュレーションツールの開発を開始しました。

人体の生理機能をデータで表現し、臨床症状や投薬情報を用いてデジタルツインを作成し、個々人に合わせた様々なシミュレーションが可能になります。今後はシミュレーションモデルを、学術論文などのデータや臨床試験データを用いて比較し、精度の向上を図っていく予定です。

⑯富士通:病院・患者の状態を仮想空間上に再現

2022年に富士通は、医療分野での共同研究に向け東北大学と包括提携を発表しました。病院や患者の状態を仮想空間上に再現するデジタルツイン開発を目指しています。

富士通はトップシェアを持つ電子カルテのノウハウを活かし、診療情報や病院職員の勤務状況、医療機器の稼働情報などを統合し、病床の稼働状況の把握や将来の状況のシミュレーションを行うことで運営の最適化を図ります。

また、ウェアラブルデバイスを通して取得した患者の状態もデジタル上で再現し、投薬や手術に活用する予定です。

⑰オプティム:手術ロボットの稼働情報・手術室の映像をリアルタイム取得

オプティムは、手術支援ロボットシステムに搭載された各種センサー情報や内視鏡映像および手術室全体の映像といった情報をリアルタイムで収集、解析、提供できるオープンプラットフォーム「MINS」の開発を行っています。

オプティムのプラットフォームを活用することで、手術ロボットの稼働状況・エラー情報を収集してトラブル対応に活かしたり、手術室の映像配信により手術室の状況を正確に把握したりすることが可能になります。

⑱コニカミノルタ:内視鏡手術のシミュレーションにデジタルツインを活用

コニカミノルタは、2018年から内視鏡を用いた脊椎手術を仮想空間でシミュレーション可能なデジタルツインのアプリケーション「Plissimo XV」を提供しています。このアプリケーションに医療機関で撮影した画像を読み込ませることで、仮想空間でのシミュレーションが可能になります。

脊髄そのものの再現に加えて、手術で使う内視鏡視点の画像やドリルなどの器具も仮想空間に描画し、手術のシミュレーションが可能になります。

防災業界

⑲東京海上日動:大災害の予測にデジタルツインを活用

東京海上日動はNTTコミュニケーションズらと共同で、地震や水害など複数の種類の大規模災害をデジタルツインで予測する研究を開始しました。予測に基づく安全対策や補償を検討することが目的です。

具体的には、デジタルツインの仮想空間において、人の流れ、空間、気象、自然災害に関するデータと、防災科学技術研究所の災害予測技術を融合し、リアルタイム性の高い被害予測モデルを構築する予定です。また、このモデルの予測に基づき、災害の種類や規模に応じた複数パターンの災害初動対応策を策定します。

また、災害発生時の個別避難誘導、災害情報の一元管理、インフラシステムの安定運用を目的とした防災アプリケーションやクラウド型防災管理システムの研究を行います。

さらに、防災ソリューションの高度化に向け、リスクデータの活用やデータドリブンな保険商品についても研究していくとのことです。

⑳NTT:メタバース上で参加型の水害対策訓練を実施

NTTコミュニケーションズは、東京理科大学と共同で、水害リスクの高い地域での防災・減災を実現するために、市民参加型の「デジタル防災訓練」を用いた実証実験を開始すると発表しました。

構築されたメタバースは、国が提供するオープンな都市空間データや独自のデータに基づいて店舗や看板などを3D CGでリアルに再現されたもので、市民はアバターとして水害発生前後の避難行動をシュミレーションし、その行動データをNTTが分析するとのこと。

これにより、避難行動の可視化、防災意識の向上、安全な避難のための対策検討などに役立てることができます。また、デジタルツインの構築における技術的な課題を明らかにする予定です。

同社は、本実証実験のデータをもとに、企業や行政機関へ防災・減災のための提言を行うとともに、企業や行政などの共創パートナーとともに新しいサービスを開発していきたいと考えているとのことです。

㉑静岡県:土砂災害の復旧にデジタルツインを活用

静岡県は、まちの3次元点群データをオープンデータ化し、災害復旧や自動運転、街づくりに役立てる「VIRTUAL SHIZUOKA(バーチャル しずおか)」構想を推進しています。

防災へ具体的に活用されたケースとしては、2021年の静岡県熱海市で土砂災害の発生時に、災害発生前の山の斜面などのデジタルツインを再現し、災害発生後の現場の点群データの比較分析を行いました。結果として、どれくらいの土砂が流れたかを正確に把握し、原因分析することができ、復旧に向けた対策に役立てることができました。

都市開発

㉒シンガポール:世界初 国全体をデジタルツイン化

シンガポール政府は、自然や建物、道路や人・車などのあらゆるデータを集約し、国全体のデジタルツイン化に世界で初めて成功しました。この空間は「バーチャルシンガポール」と呼ばれ、都市計画へのデジタルツインの活用事例として世界中から注目を集めています。

バーチャルシンガポールに活用されるデータは、政府機関やインターネット、IoTからのリアルタイムデータなど幅広いソースから集められています。

この取り組みの成果は、最適な都市計画の策定や自然災害のリスク評価・対策、国民への最適な交通ルートの提案など多岐にわたり、国全体のDX化の基盤となっています。

㉓国土交通省:都市づくりのDXを推進

2020年度より国土交通省は、「ProjectPLATEAU」で都市づくりのDXを推進しています。日本全国の都市で3D都市モデルを構築し、オープンデータとして公開することで、誰もが自由に都市データにアクセスし、防災やまちづくり、AR/VRなどさまざまな用途に活用できるようになります。

都市の3Dモデルは、都市計画・開発の様々な場面で利用することができます。例えば、交通の流れやバス停の混み具合、駐車場の空き状況、建物や公共施設に必要なスペースの把握、交通システムから排出されるCO2の量、自然災害の評価など、都市空間が持つさまざまなデータ・機能・特徴を把握することができるのです。

2021年には全国都市の3D都市モデルの整備が完了し、そのモデルを様々な地方公共団体や民間企業が活用し、数多くの未来のまちづくりにむけた実証実験が行われています。

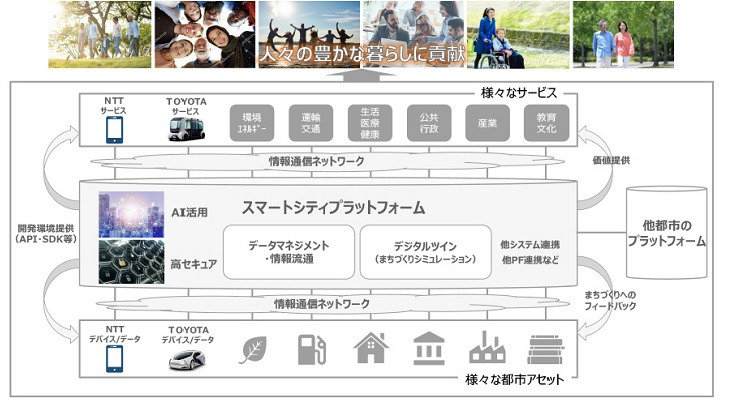

㉔トヨタ:次世代の街・サービスづくりにデジタルツインを活用

トヨタ自動車は、自動運転などの様々な技術・サービスの実証実験を行うスマートシティである「Woven City」を静岡県裾野市の自社工場跡地に建設しています。

トヨタはこのスマートシティにおける都市やサービスの設計・運営のシミュレーションにデジタルツインを活用しています。街の様々な箇所に設置されたセンサーや自動車、住民の利用するデバイスなどから収集された膨大なデータを1つのデータプラットフォームに統合することで、モビリティや医療、教育など様々なサービスの構築・改善に繋げる計画とのことです。

農業業界

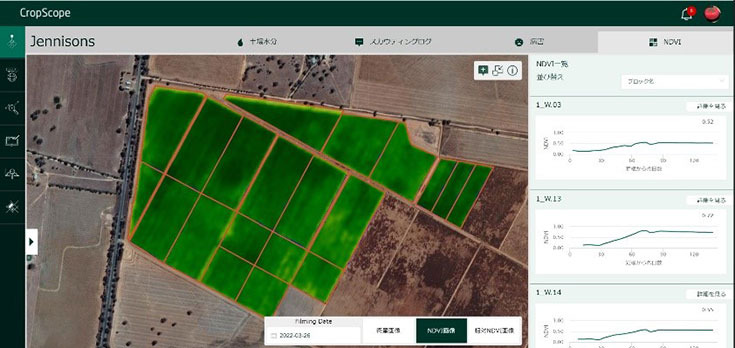

㉕カゴメ:トマト農園のデータ可視化・生産シミュレーションを実現

カゴメは、NECと連携しデジタルツインを活用した農園の可視化・シミュレーション、営農支援サービスを提供しています。サービスにはNECのAI解析技術が活用されています。

センサーに取得したデータや衛星写真など、さまざまなデータを組み合わせて可視化・シミュレーションを行うことで、収穫量を増やすだけでなく、水や肥料を節約した効果的な育成を行うことが可能になります。

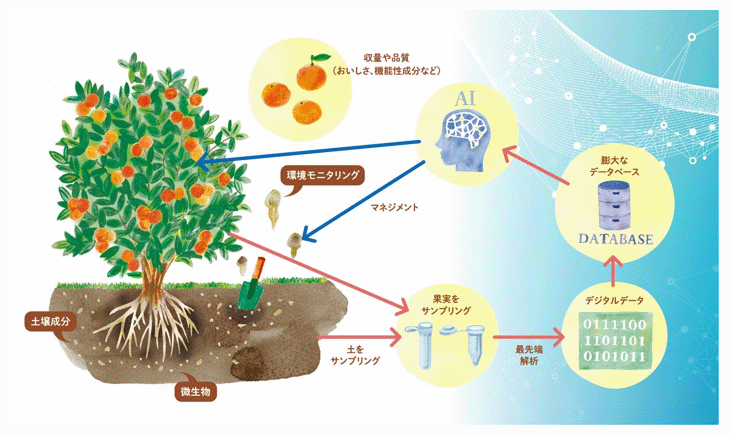

㉖NTT西日本:農園の土壌・作物データ収集・解析の実証研究を実施

NTT西日本は、土壌と微生物が果樹の収量や品質に影響を及ぼす要因を明らかにするために、理化学研究所や東京大学ら8つの組織とデジタルツインを活用した共同研究を行っています。

土壌と微生物および作物データを収集し統合的に分析をしていくことで、熟練農家の優れた技術を可視化し、農業の再現性を高めることを目的としています。

㉗プラスプラス:農園を仮想空間上で再現し、収穫シミュレーションサービスを提供

プラスプラス社は、農作業用ロボットなどの開発支援にデジタルツインを活用しており、農業シミュレーター「Smart3tene」を提供しています。

「Smart3tene」は、仮想空間に農園を再現し、その中で仮想のロボットを動作させて機械学習を実施することで、実際の農作業ロボットの挙動を開発していくことが可能となります。3DCGで表現した仮想空間に多様な樹木・果実・野菜を大量に生成したバーチャル農園環境を再現し、ロボットを用いての摘果や収穫のシミュレーションを行うことができます。

「Smart3tene」により、現実世界では得難い条件を網羅した膨大な数の育成データ環境を再現・作成しつつ、仮想空間でのシミュレーション環境を構築することで、効率的で低予算なロボット開発が可能になります。

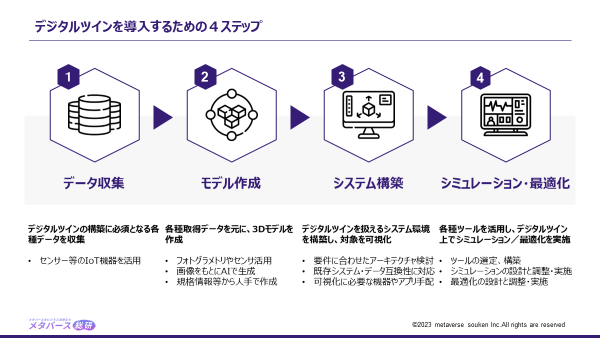

デジタルツインを導入するための4ステップ

デジタルツインを活用するためのステップとして以下の4ステップが挙げられます。

- ①データ収集

- ②モデル作成

- ③システム構築

- ④シミュレーション・最適化

それぞれのステップについてわかりやすく紹介していきます。

①データ収集

1つ目のステップは、データ収集です。デジタルツインは収集データをもとにシミュレーションを行います。既存のデータの中から必要なデータを特定し、新たに必要なデータを収集する方法を検討し、その後、IoT機器などを通じてデータの収集を実施します。

精度の高い分析・シミュレーションを行うためには、様々なデータを収集し統合していくことが必要であり、いかにデータを集め整理するかが鍵となってきます。

②モデル作成

2つ目のステップは、モデル作成です。収集データをもとに、現実世界の環境をデジタル上で再現するための作業をする工程です。完全に現実世界を再現するためには、目に見える3Dモデルだけでなく、現実世界の気温や設備の状況など様々なデータを取り込み、複合的なモデルを作っていくことが必要になります。

③システム構築

3つ目のステップは、システム構築です。作成したモデルをデジタルツインのシステムとして運用できるようにする工程です。3Dモデルを扱う専門ツールはAutodesk やBlender、Unreal Engineなど様々ありますが、企業の現場担当者がこれらすべてに習熟することは難しいと想定されます。

そこで、NVIDIA Omniverseなどのデジタルツインプラットフォームを活用することで、3Dモデルをリアルタイムに共有・閲覧・編集することが可能となり、シームレスな運用とパフォーマンスの強化を実現できます。

④シミュレーション・最適化

4つ目のステップは、シミュレーション・最適化です。構築したシステムで製品設計や生産プロセスのシミュレーションを行い、実際の設計や業務プロセスの改善を図っていく工程です。

現実世界の状況やプロセスをモデル化し、様々なシナリオでシミュレーションを行うことで、業務課題に対する最適な解決策を導き出すことができます。

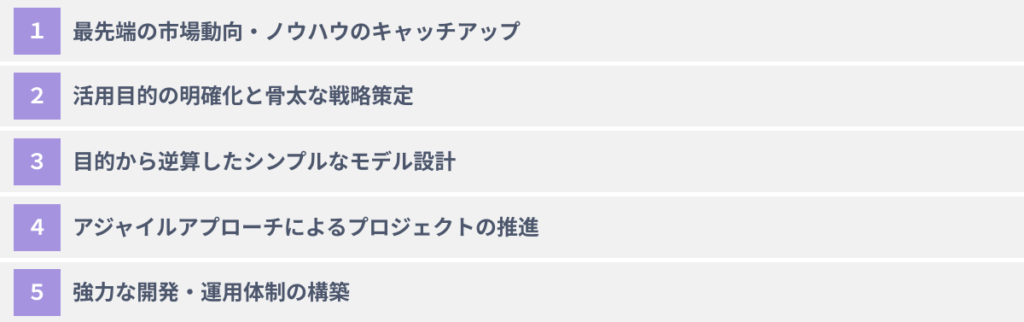

企業がデジタルツイン活用で成果を上げるための5つのポイント

企業がデジタルツイン活用で成果を上げるためのポイントとして以下の5つが挙げられます。

- ①最先端の市場動向・ノウハウのキャッチアップ

- ②活用目的の明確化と骨太な戦略策定

- ③目的から逆算したシンプルなモデル設計

- ④アジャイルアプローチによるプロジェクトの推進

- ⑤強力な開発・運用体制の構築

それぞれについて分かりやすく紹介していきます。

①最先端の市場動向・ノウハウのキャッチアップ

1つ目のポイントは、最先端の市場動向・ノウハウのキャッチアップです。

各領域における先進的なデジタルツイン活用事例をキャッチアップし、自社が取り組むべき活用方法や成果に繋がる活用のポイントを抑えた上で活用に着手しましょう。

デジタルツイン活用には取り組むのに一定の予算や工数が必要となるため、自社にとって重要な最新動向や活用のノウハウを抑えておくことが、成功確度の高い戦略・企画立案の大前提となります。

②活用目的の明確化と骨太な戦略の立案

2つ目のポイントは、デジタルツインを活用する目的の明確化と骨太な戦略の策定です。

現在デジタルツイン活用に取り組む企業には、デジタルツイン活用によって解決したい課題・目的を明確にしないまま取り組みが進んでしまっている企業が見受けられます。

その結果、活用のPDCAが回らないなど大きな効果に繋がらないという結果に終わってしまいます。

自社の経営課題を踏まえ、「活用によりどのような経営課題を解決したいのか?」「課題解決の打ち手としてなぜデジタルツインではないといけないのか?」といった明確な活用目的を整理した上で、中長期で目指す事業の姿や自社の強みの活用の仕方などの実現に向けた戦略を立案しましょう。

③目的から逆算したシンプルなモデル設計

3つ目のポイントは、目的から逆算したシンプルなモデル設計を行うことです。

デジタルツイン利用の目的から逆算されたミニマムのモデル設計が行えないと、現実世界を忠実に再現するために必要な莫大なデータが必要となり、そのデータの収集にかかるリソース不足によって企画倒れとなってしまう懸念があります。また、過剰なデータ分析や複雑なモデル構築により、シミュレーションに非常に時間がかかる可能性もあります。

そのため、まずは目的を明確にし、必要なデータの種類と粒度を定義してシンプルなモデルを構築することが重要です。それがクリアできた上でより高度化されたモデルに移行していきましょう。

④アジャイルアプローチによるプロジェクトの推進

4つ目のポイントは、アジャイルアプローチによるプロジェクトの推進です。

デジタルツインは今後大きな成長が予想されているものの、いまだ成長期にあり、様々な業界の企業が最適な活用を模索している段階にあります。

そのため、計画と実行のプロセスを短いスパンで回し、仮説立案・実行・検証・施策立案のサイクルを何度も繰り返すことが、プロジェクトを机上の空論で終わらせないために重要です。

⑤強力な開発・運用体制の構築

5つ目のポイントは、強力なデジタルツイン開発・運用体制の構築です。

迅速な意思決定を可能にするとともに、高いスケーラビリティを実現するデジタルツインの開発・運用を実施しましょう。

デジタルツインの開発・運用には幅広い領域の知見や技術スタックが求められるため、外部のベンダーなどを活用し、不足するケイパビリティやリソースを補完することも有効です。

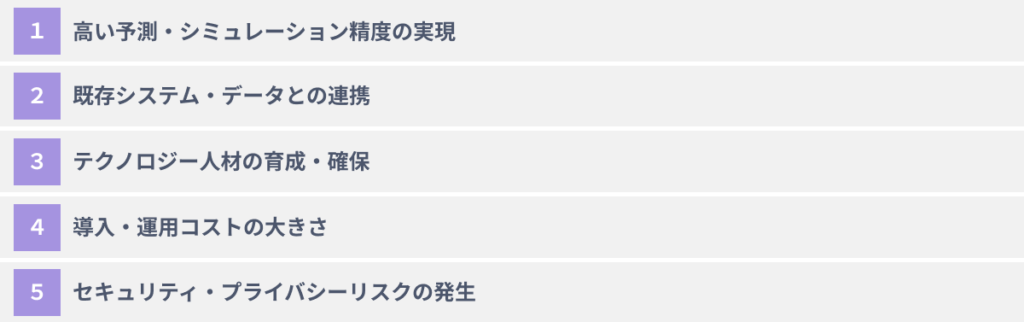

企業のデジタルツイン活用における5つの気にすべきポイント

デジタルツイン活用における気にすべきポイントとして主に以下の5つが挙げられます。

- ①高い予測・シミュレーション精度の実現

- ②既存システム・データとの連携

- ③テクノロジー人材の育成・確保

- ④導入・運用コストの大きさ

- ⑤セキュリティ・プライバシーリスクの発生

それぞれについて分かりやすく紹介していきます。

①高い予測・シミュレーション精度の実現

1つ目の課題は、高い予測・シミュレーション精度の実現です。デジタルツインの導入にあたって、大量かつ高品質なデータの収集が必要になります。センサーなどで取得したデータの量と質が不十分の場合、モデルの精度が低下し、不正確な予測をしてしまう可能性があります。

また、デジタルツインは対象が限定的であれば効果を期待できる反面、モニタリングされていない周辺環境との相互関係を観測・予測することは困難です。関連データを漏れなく収集するには技術的なハードルが高いという現状もあります。

②既存システム・データとの連携

2つ目の課題は、既存システム・データとの連携です。既存システムやデータが様々な形式・規格で存在する場合、それらを連携・統合するためには決して簡単ではないデータの標準化が必要です。また、従前のシステムを運用している場合、新たなシステムとの互換性が低い場合があり、デジタルツインへと統合する上で大きな課題となる可能性があります。

③テクノロジー人材の育成・確保

3つ目の課題は、テクノロジー人材の育成・確保です。デジタルツインはIoTテクノロジーの活用を前提としたソリューションであり、ユーザー側の体制・導入方法次第で十分な効果を発揮できない可能性があります。

そのため、デジタルツインの技術とその使い方を理解できるテクノロジー人材の確保が必須となりますが、そのような人材の育成・確保は難しい現状があります。

④導入・運用コストの大きさ

4つ目の課題は、導入・運用コストの大きさです。デジタルツインの構築にあたっては、リアルタイムでのデータのモニタリングを可能とするための、センサーなどのIoT機器や、データ分析・処理を担うAIシステムの構築・メンテナンスが必要であり、大きなコストが想定されます。

そのため、デジタルツインの導入に当たっては、導入・運用コストに対して十分なリターンを得られるかどうか十分に検討した上で導入する必要があります。

⑤セキュリティ・プライバシーリスクの発生

5つ目の課題は、セキュリティ・プライバシーリスクの発生です。デジタルツインは大量かつセンシティブな取り扱いが必要なデータを扱うため、不適切なセキュリティ管理は情報漏洩のリスクを高め、企業の評判や法的責任を問われる可能性があります。

例えば、医療において患者個人のデータを利用し、デジタルツインを再現し、治療方法の効果をシミュレーションする場合には、非常にセンシティブな個人情報を取り扱うことになるため、情報セキュリティにはより注意が必要です。

費用対効果・実現性が高いメタバース活用方法

メタバースの知見が不足しており、メタバース活用の企画や開発に課題を抱えていませんか?

そのような課題はメタバース総研のコンサルティング・開発支援サービスで解決することができます。

是非メタバース総研にお問い合わせください。

豊富な経験・ナレッジを活かした戦略・企画策定

数多くの企業様に対するコンサルティングや国内最大級のビジネス特化型メタバースメディアの運営で培った豊富な知見を活用し、成果につながる戦略・企画を策定します。

強力なパートナーシップによる最適なアプローチ設計

各領域の業界を代表するソリューション提供企業とのパートナーシップを構築。案件毎に中立的な立場から、費用対効果の高いアプローチを設計します。

経験豊富なクリエイター・エンジニア・コンサルタントによる並走支援

業界トップクラスの経験/スキルを有するクリエイター・エンジニア・コンサルタントから、最適なメンバーをアサイン。戦略立案から実行まで並走し、社内のリソース不足を解決します。

「課題や依頼内容が明確になっていない」、「社内で合意が取れていない」場合でも問題ございません。メタバース総研へのお問い合わせをお待ちしております。

メタバース/XR活用の個別無料相談会実施中

メタバース総研では、メタバース/XR活用の個別無料相談会を実施しています。

各社様のメタバース/XR活用に関する課題解決に向け、最新の市場動向や具体的な活用アイデアなどを、個別のオンラインMTGにて、無料でご紹介させていただきます。

以下のようなお悩みをお持ちのご担当者様は、この機会にぜひお申込みください。

- 興味はあるが、そもそも活用するかどうか迷っている

- 自社に合った活用方法へのアドバイスが欲しい

- 自社の企画の参考になる活用事例を知りたい

- どのように活用を進めていけば良いか分からず困っている