デジタルツインの製造業・工場での活用事例7選|メリットや活用法も

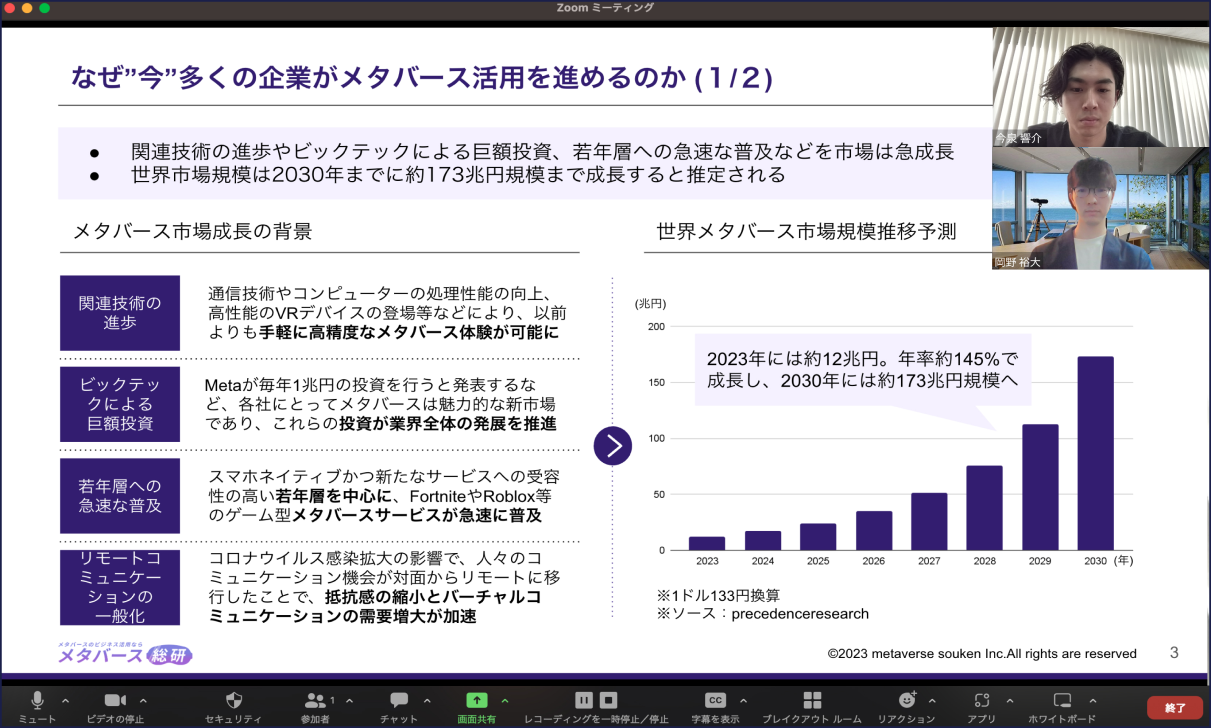

近年IoTやAIなどの関連技術の進化やコロナによる行動制限などを背景に、デジタルツインの活用が幅広い業界から注目を集めています。

デジタルツインの活用には、設備・製品の品質・効率向上はもちろん、技術継承や新たな収益機会の獲得など様々なメリットが存在します。

そんななか、「製造業のビジネスにデジタルツインの活用を検討している」、「製造業界で具体的にどのような活用が進んでいるのか知りたい」という方も多いのではないでしょうか?

そこで今回は、製造業・工場におけるデジタルツインの活用事例をメリットや活用法とともにわかりやすく紹介します。

本記事を読めば、製造業におけるデジタルツインの活用の全体像を効率良くキャッチアップできると思いますので、ぜひ最後までご一読ください。

また、メタバース総研では、1000社以上のご担当者様からご好評をいただいている、国内外の最新のメタバース/XR活用事例101選をまとめたレポートを無料で配布しております。

ご興味のある方は、以下リンクからダウンロードしてご活用ください。

⇒【担当者必見】メタバース/XR活用事例101選の資料ダウンロードはこちら(無料)

目次

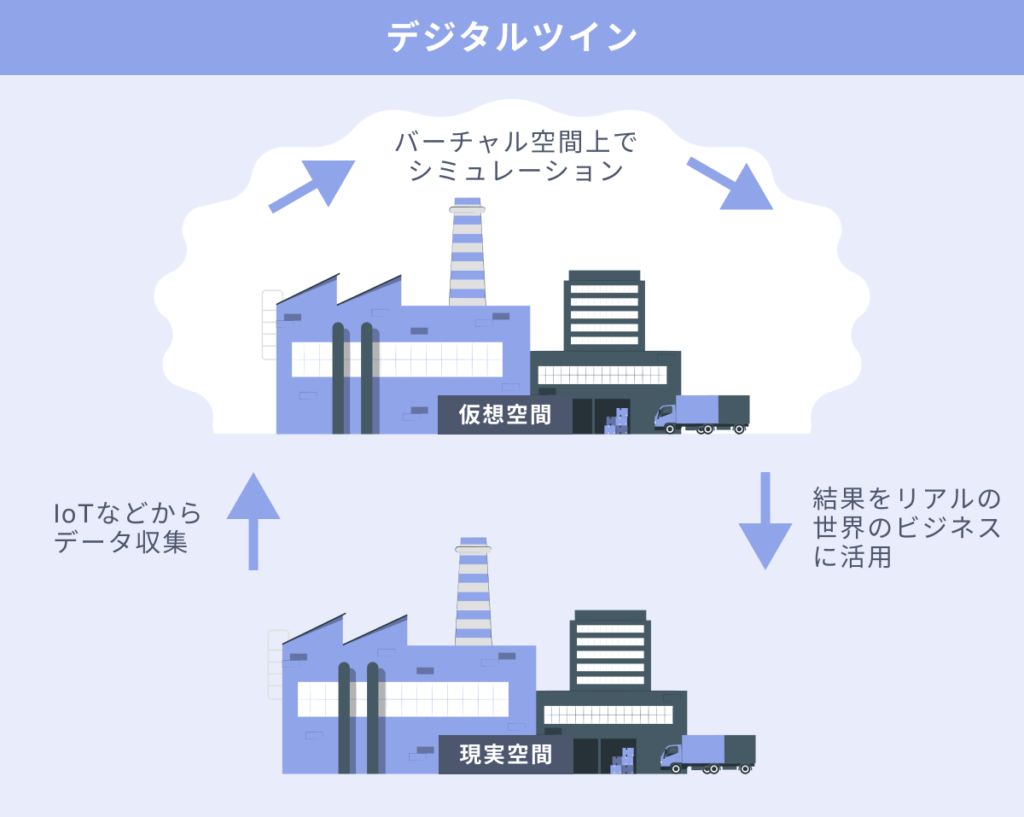

デジタルツインとは

デジタルツインとは一言でいうと、リアル空間から収集したデータをもとに、バーチャル空間上に全く同じ環境をまるで双子のように再現する技術のことです。

建物や設備に搭載されたIoTなどから集約した様々なデータをもとに、リアル空間に存在する都市全体や建物、設備をバーチャル空間上に再現し、AIなどを用いた分析を行うことで、効率的かつ正確なシミュレーションを行うことができます。

デジタルツインは幅広い対象や用途で活用が進んでおり、都市や建物、製品などの計画/設計・製造・運用・アフターフォローといった各プロセスのシミュレーションに活用されています。

※メタバース/デジタルツインの基礎知識からビジネス活用方法と最新事例、進め方までをまとめた資料をダウンロード頂けます。

⇒【ゼロから分かる】メタバース/デジタルツインのビジネス活用ガイドブックの資料ダウンロードはこちら(無料)

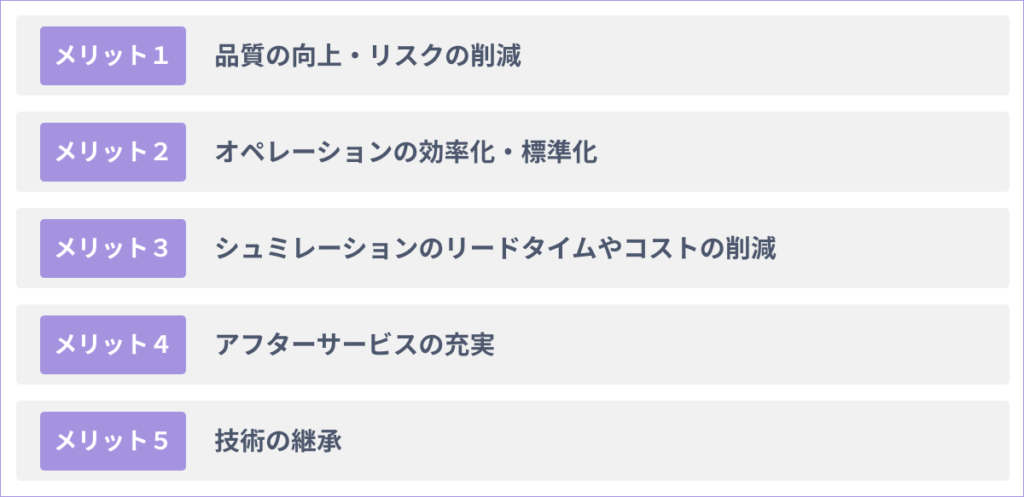

デジタルツインを製造業に活用する5つのメリット

デジタルツインを製造業に活用するメリットとして主に以下の5つが挙げられます。

- ①品質の向上・リスクの削減

- ②オペレーションの効率化・標準化

- ③シュミレーションのリードタイムやコストの削減

- ④アフターサービスの充実

- ⑤技術の継承

それぞれのメリットについてわかりやすく紹介していきます。

⇒関連サービス:メタバース総研の製造業界向けメタバース/デジタルツイン活用支援サービスはこちら

①品質の向上・リスクの削減

デジタルツインは、生産管理の最適化や業務効率の向上に活用することができます。物理的な製品を仮想的に表現したもので、物理的なシステムと統合し、継続的なデジタル上での実験が可能です。これにより、需要に応じた人員の再配置や、リードタイム短縮のためのプロセスの置き換えなど、さまざまな方法で最適化を図ることができます。

また、物理的な試験より先にデジタルな試験を行い、多くの関係者が視覚的に確認をすることができるため、製品の品質の向上やリスクの削減に寄与します。

②オペレーションの効率化・標準化

デジタルツインは、生産ラインの運用における重要なソリューションの1つです。常時あるいは一定の間隔でセンサー情報をデジタルツインに送ることで、トラブルの予測や故障の予防に役立てることができます。

また、現場の状況が変化した際にも、迅速なシュミレーションに基づく対応が可能となるため、最小限の時間・リソースで現場での対処を実施できます。加えて、定期メンテナンスの頻度を減らし、ダウンタイムのリスクを低減することも可能です。

③シュミレーションのリードタイムやコストの削減

デジタルツインの活用により、デジタル上で仮説検証を行うことで、これまで物理的な試作品や試作ライン、物理的な検証に費やしていた時間を最小限に抑え、さらにコストも抑えながらシュミレーションのスピードを向上させることができます。

④アフターサービスの強化

デジタルツインを活用することで出荷後の製品に関する情報収集、シュミレーションを行う事が可能です。この情報があれば、仮に製品に問題があったとしても、サプライヤーは適切なタイミングでアフターサービスを提供しやすく、お客様のニーズに迅速に対応することができます。これが顧客満足度の向上につながり、LTVの最大化が期待できます。

⑤技術の継承

デジタルツインを活用し、卓越した技術を持つ作業員が遠隔地から作業指示を行ったり、

各作業員の仕事の進め方のデータが可視化・集約されることで、今まで共有されていなかった価値あるノウハウを、デジタルツインを通じて他社員に継承していくことができます。

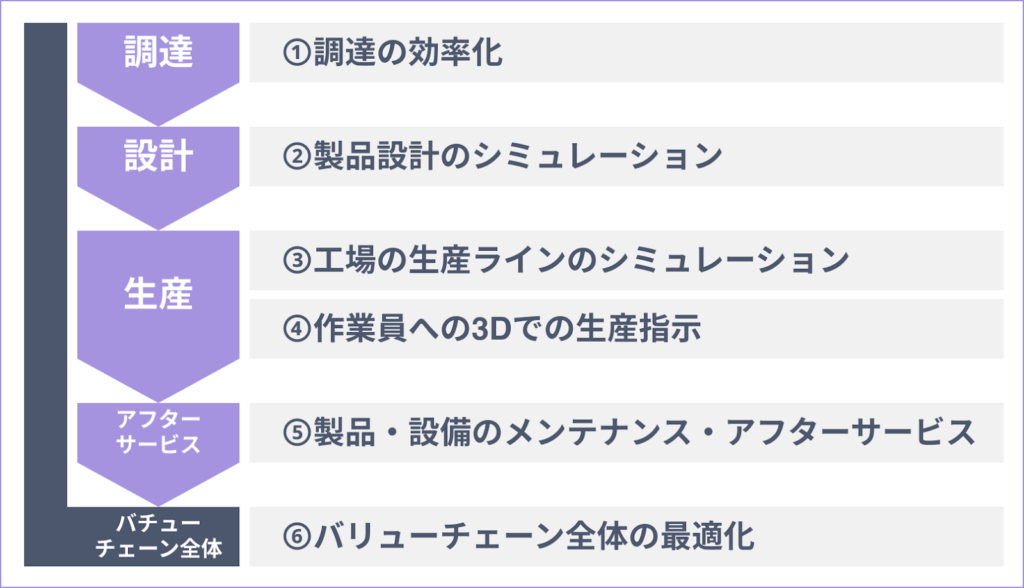

デジタルツインを製造業に活用する6つの方法

デジタルツインを製造業に活用する方法として主に以下の6つが挙げられます。

それぞれの活用方法についてわかりやすく紹介していきます。

※300事例の分析に基づく、企業によるメタバース/デジタルツイン活用方法の9つの定石と最新事例をまとめた資料をダウンロード頂けます。

⇒メタバース/デジタルツイン活用アイデア集の資料ダウンロードはこちら(無料)

①調達の効率化

製品の設計・生産データをデジタルツインで活用することで、自動で調達資材の見積もりが完了するといった活用が進んでいます。

この活用により、調達する材料の種類・数量・タイミングをデータに基づき最適化することができます。

②製品設計のシミュレーション

製品設計を従来の2Dの図面ベースではなく、CADなどをベースとする3Dモデルベースで行い、VRやMRを用いて、遠隔地のメンバーと3Dモデルを共有しながら設計を行ったり、デジタルツイン上で構造や熱、流体などのシミュレーションを行ったりする活用が進んでいます。

この活用により、今まで現実世界でモックを作成しながら行っていたシミュレーションの回数を大幅に減らし、製品設計にかかるリードタイム・コスト・工数を削減することができます。

③工場の生産ラインのシミュレーション

工場建設の際にどのような生産ラインを設計すべきか、生産ラインをどのように運用すべきかといったシミュレーションへのデジタルツインの活用が進んでいます。生産ラインの運用に関しては、実際に運用されるなかで取得された各種データがバーチャルな生産ラインモデルに取り込まれ、算出された最適な運用方法をリアルな生産ラインに適用し、また効果測定が行われるというループにより、常に最適化が行われるという仕組みを構築することも可能です。

この活用により、一度建設してしまうと修正の難しい生産ラインの設計の精度向上やコストやリードタイムを最小化する生産ラインの運用を実現することができます。

④作業員への3Dでの生産指示

従来の作業指示は2Dの図面を用いて、作業員がそれぞれ解釈を行うというものでした。一方でデジタルツイン・MRなどを活用して、3Dのデジタルガイダンスを基に作業を行うという活用が進んでいます。

この活用により、個人の経験や能力の差に依存せず、作業を標準化し、製品のクオリティコントロールを行うことが可能になります。

⑤製品・設備のメンテナンス・アフターサービス

デジタルツインを活用することで、出荷後の製品・設備の不備のリスクを事前に予測したり、遠隔地からアフターサービスを実施するといった活用がすすんでいます。

この活用により、適切なタイミングでコストを抑えながらメンテナンス・アフターサービスを提供することが可能になります。

⑥バリューチェーン全体の最適化

調達・設計・生産・アフターサービスというバリューチェーンの一連のデータをデジタルツイン上で統合・分析を行うことで、バリューチェーン全体での設計や運用の最適化を図るといった活用が進んでいます。

この活用により、各プロセス単位での最適化に留まっていた取り組みを、バリューチェーン全体での最適化に発展させることが可能になります。

デジタルツインの製造業・工場における活用事例7選

デジタルツインの製造業・工場における活用事例として以下の7つが挙げられます。

- ①BMW:世界中の自動車工場を3Dスキャンしメタバース化

- ②テスラ:車両を遠隔で自動アップデート

- ③東芝デジタルソリューションズ:MR活用による現場作業の効率化

- ④川崎重工:工場を丸ごとメタバース化する計画を発表

- ⑤ダイキン:デジタルツインを活用し製造ラインのロス削減へ

- ⑥日立:製造ラインのデジタルツイン構築で生産時間を50%短縮

- ⑦旭化成:遠隔地からの指導により従業員の負担軽減

それぞれの事例についてわかりやすく紹介していきます。

※700社以上のご担当者様にお読みいただいている、国内外の最新メタバース/デジタルツイン活用事例101選をまとめた資料をダウンロード頂けます。

⇒メタバース/デジタルツイン活用事例101選の資料ダウンロードはこちら(無料)

①BMW:世界中の自動車工場を3Dスキャンしメタバース化

BMWは世界各地の自動車向上を3Dスキャンし、デジタルデータ化することを発表しました。

工場の生産ラインにデジタルツインを活用することで、生産効率の向上を図ります。

BMWは生産プロセスのDXを進める戦略的な取り組みである「BMW iFACTORY」の中核に工場にデジタルツインを活用する「バーチャル工場」を位置づけています。

工場の敷地内の全領域を可搬式3Dレーザースキャナーやドローンを用いてスキャン予定で、2023年の上半期に完了予定とのこと。

その後、NVIDIAの提供するメタバース空間ツールである「Omniverse」によってスキャンしたデータを使ってバーチャル工場を作成します。

同社はバーチャル工場の取り組みを数年前から実施しており、データを活用した設備改善、複数の関係者がリアルタイムCGによるコミュニケーションの円滑化、最新データの多くの関係者への共有などにより生産ラインの生産性向上に繋がっているとのことです。

②テスラ:車両を遠隔で自動アップデート

テスラの販売する車両にはデジタルツインを活用したシステムが標準搭載されており、車両が自動でアップデートされる仕組みを構築しています。各車両に搭載されたセンサーが車両の状態や走行状況、周辺環境などのデータを基に車両にとって最適な走行方法を分析し、自動でソフトウェアがアップデートされる仕組みとなっています。

この仕組みにより、車両診断を店舗で行う必要がなくなり、ユーザーは店舗に出向く手間、テスラは車両診断にかかるコストの大幅な削減に成功しています。

③東芝デジタルソリューションズ:MR活用による現場作業の効率化

東芝デジタルソリューションズのMRソリューションは、2019年より自動車業界の企業で活用されています。

例えば、溶接作業において、従来は溶接箇所に穴を開けた紙を重ね合わせて、溶接箇所がずれていないかを手作業で確認する必要がありました。また、設計に変更があった場合にも、紙を作り直した上で再度確認する必要がありました。

そこで、MRを活用することで、設計変更のたびに用紙を作り直す手間を省くことができます。また、現場の作業員はデジタルガイダンスを見ながら、直感的に溶接箇所が正しいかどうかを確認することができます。その結果、溶接作業のスピードと精度の向上に繋がっています。

※300事例の分析に基づく、企業のメタバース/デジタルツイン活用でよくある失敗とベストプラクティスをまとめた資料をダウンロード頂けます。

⇒メタバース/デジタルツインのビジネス活用しくじり大全の資料ダウンロードはこちら(無料)

④川崎重工:工場を丸ごとメタバース化する計画を発表

川崎重工はマイクロソフト社のカンファレンス「Build2022」にて、工場を丸ごとメタバース化する「インダストリアルメタバース」の構築に取り組むことを発表しました。この取り組みにより、工場における全工程をバーチャル空間上でシュミレーションできるデジタルツインの構築を目指すとのことです。

同社は、マイクロソフトのクラウド/IoT管理ソリューション「Azure IoT」、エッジAIソリューション「Azure Percept」、MRデバイス「HoloLens 2」を採用し、生産ラインや製造現場の管理を行うことになりました。これにより、ロボットの障害発生時の迅速な対応、トラブルを未然に防ぐ予知保全、複数拠点で同時にリアルタイムに遠隔地の専門家からアドバイスや支援を受けることができるようになりました。

また、「Azure Digital Twins」を用いることで、過去・現在・未来の稼働状況を仮想空間上で把握することで、物理的に離れた場所にある問題の原因を特定し、解決することを可能にします。

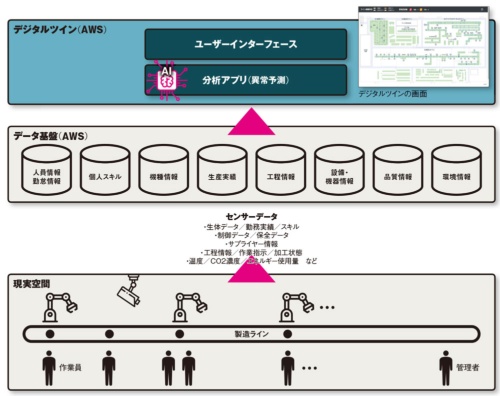

⑤ダイキン:デジタルツインを活用し製造ラインのロス削減へ

空調製品を生産するダイキン工業は、堺製作所臨海工場(大阪府堺市)向けに、デジタルツイン機能を搭載した新しい生産管理システムを開発しました。デジタルツインでは、部品の流れや組み立て、塗装、プレスなどの工程状況を再現します。

この工場では、デジタルツインを活用することで、生産ラインの停止原因を事前に予測し、迅速に対応することができます。このシステムは、製造設備や組立作業、ワークフローなどの状態を監視し、仮想空間上に再現します。そして、過去に発生した事象を詳細に分析し、将来起こりうる事象をシミュレーションすることで、潜在的な問題を予測します。

デジタルツイン生産管理システムの導入の結果として、2021年度には2019年度比で30%以上のロス削減を見込んでいるとのことです。

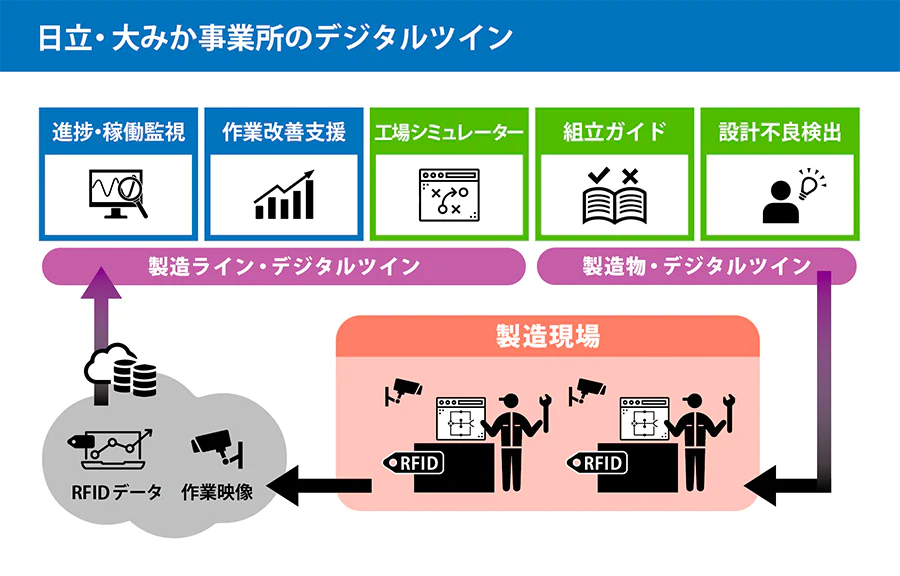

⑥日立:製造ラインのデジタルツイン構築で生産時間を50%短縮

日立の大みか事業所では、製造現場においてデジタルツインを生産の進捗把握や品質改善、設備不良の自動検出などに活用し生産性を向上させています。

工場の進捗管理などのソフトウェアとハードウェアの設計・開発・製造を行う同工場では、非接触で人やモノの個々の情報を識別・管理できるRFIDタグ約8万枚と約450台のRFIDリーダー、ビデオカメラを導入しました。これにより、製造ライン上の人とモノの流れをデータで可視化した「製造ラインのデジタルツイン」を構築しています。その結果、同工場で代表製品の生産のスタートから出荷までにかかる時間が50%短縮されました。

また、大みか事業所では製造現場以外でもデジタルツインを活用しています。日立が開発した列車の運行管理システムでは、走行中のすべての電車の位置情報や速度情報、乗車人数などの情報を自動的に取得し、モニターにマッピングされるため、運行状況をひと目で瞬時に把握できるようになっています。

※メタバース/デジタルツインの開発を検討する際に、必ず抑えておきたい、企画〜開発までの4つのステップやポイントをまとめた資料をダウンロード頂けます。

⇒【完全版】メタバース/デジタルツイン開発ガイドブックのダウンロードはこちら(無料)

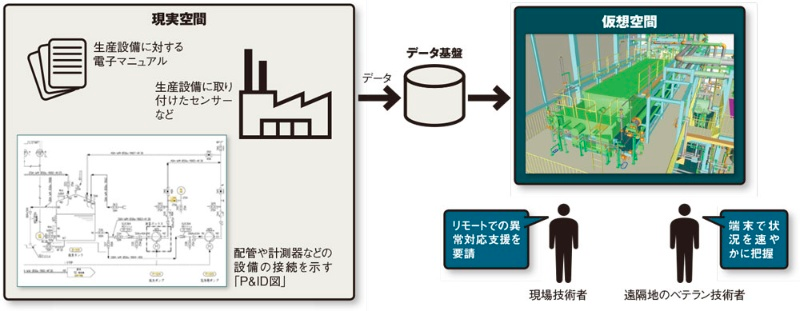

⑦旭化成:遠隔地からの指導により従業員の負担軽減

旭化成はプロセス設備のデジタルツインにより運転の最適化、保守保全の高度化と遠隔監視を実現しています。

同社のプロジェクト「福島水素エネルギー研究フィールド」では、世界最大級の水素の製造プラントにデジタルツインを導入し、リモートで運転監視を行っています。旭化成はプラントごとに製造する化学製品が異なり、それぞれの専門性を持った熟練者が必要です。

そこで同社は、熟練者が現場に出向かずとも遠隔で対応できる体制づくりを目指し、デジタルツインを活用し、熟練者がウェブアプリケーションやスマホのアプリケーションから作成したデジタルツインへとアクセスし、離れた場所からでも現場の状況をリアルタイムに把握できるシステムを開発しました。このシステムにより、旭化成はプラントの安全性と生産性の改善を実現しています。

費用対効果・実現性が高いメタバース活用方法

メタバースの知見が不足しており、メタバース活用の企画や開発に課題を抱えていませんか?

そのような課題はメタバース総研のコンサルティング・開発支援サービスで解決することができます。

是非メタバース総研にお問い合わせください。

豊富な経験・ナレッジを活かした戦略・企画策定

数多くの企業様に対するコンサルティングや国内最大級のビジネス特化型メタバースメディアの運営で培った豊富な知見を活用し、成果につながる戦略・企画を策定します。

強力なパートナーシップによる最適なアプローチ設計

各領域の業界を代表するソリューション提供企業とのパートナーシップを構築。案件毎に中立的な立場から、費用対効果の高いアプローチを設計します。

経験豊富なクリエイター・エンジニア・コンサルタントによる並走支援

業界トップクラスの経験/スキルを有するクリエイター・エンジニア・コンサルタントから、最適なメンバーをアサイン。戦略立案から実行まで並走し、社内のリソース不足を解決します。

「課題や依頼内容が明確になっていない」、「社内で合意が取れていない」場合でも問題ございません。メタバース総研へのお問い合わせをお待ちしております。

メタバース/XR活用の個別無料相談会実施中

メタバース総研では、メタバース/XR活用の個別無料相談会を実施しています。

各社様のメタバース/XR活用に関する課題解決に向け、最新の市場動向や具体的な活用アイデアなどを、個別のオンラインMTGにて、無料でご紹介させていただきます。

以下のようなお悩みをお持ちのご担当者様は、この機会にぜひお申込みください。

- 興味はあるが、そもそも活用するかどうか迷っている

- 自社に合った活用方法へのアドバイスが欲しい

- 自社の企画の参考になる活用事例を知りたい

- どのように活用を進めていけば良いか分からず困っている