【全20選】製造業でのDX取組事例集|成功のポイント5つも紹介

製造業におけるDXとは、デジタル技術を用いて、生産プロセスを改革したり、製品の付加価値を高める取り組みのことを指します。

具体的な取り組みとして、ロボットやAIによる工場での作業の自動化、チャットボットによる情報共有の効率化、デジタルツインによる技術承継の円滑化などが挙げられます。

パナソニック、川崎重工、日立製作所などの大手メーカーをはじめ、多くの企業がDXの取り組みを推進し、生産性の向上、コスト削減、従業員の安全性向上などを達成しています。

本記事では、DXの推進を検討している製造業界の方に向けて、製造業でのDXの取り組み事例を全部で20事例、成功のポイントや進め方などとともに分かりやすく解説していきます。

またDX総研では、DXを検討・推進する上で必ず押さえておきたい、DX成功事例50選の取り組みや成果をまとめたレポートを無料で配布しています。ご興味のある方は、以下リンクからダウンロードしてご活用ください。

目次

- 製造業におけるDXとは?

- 【全20選】製造業におけるDX取組事例集

- ①【ダイキン】空調機の効率的な稼働を実現するIoTシステムの構築

- ②【コマツ】IoT・AIを搭載したスマート建機ソリューションの提供

- ③【パナソニック】電気シェーバーのモーター設計に生成AIを活用

- ④【旭鉄工】製造現場の組織的なカイゼンに生成AIを活用

- ⑤【JFEスチール】画像認識AIが製鉄所の作業員を検知し安全を確保

- ⑥【川崎重工】工場を丸ごとデジタルツイン化し、生産管理を効率化

- ⑦【トヨタ】工場と現場などの部署間にまたがる情報共有基盤「工場IoT」を構築

- ⑧【日産自動車】メタバース上に3Dの自動車を再現し、新車発表会・試乗会を開催

- ⑨【IHI】AIによるデータ分析も活用したIoTプラットフォームを構築

- ⑩【三菱電機】FA技術とIT技術を活用したソリューション「e-F@ctory」を提案

- ⑪【富士通株式会社】設計開発プラットフォーム「FTCP」を開発

- ⑫【川崎重工業】社内PaaSを展開しグループ会社の連携を強化

- ⑬【オムロン】現場データ活用サービス「i-BELT」を提供

- ⑭【日立製作所】メタバース上に熟練作業員の作業を再現し、技術承継を容易に

- ⑮【リノメタル】会社まるごとDXで年間売上12.7億円増大

- ⑯【永井製作所】伝統の金型づくりでDXを推進

- ⑰【鶴見製紙】10年間で全ての紙の点検表や伝票の大部分を電子化

- ⑱【疋田産業】DX実施と振り返りを繰り返し、着実に業務効率化を実現

- ⑲【協和工業】DXによって作業を効率化することで、課題解決の時間を確保

- ⑳【広島メタルワーク】データドリブン経営で売上高23%、営業利益19%の増加を実現

- 製造業におけるDXを推進する6つのステップ

- 製造業におけるDXを成功させる5つのポイント

製造業におけるDXとは?

DX(デジタルトランスフォーメーション)とは、デジタル技術を活用し、業務やサービス、ビジネスモデルを変革し、企業の競争優位性を高める取り組みのことです。

製造業においてもDXの動きは進んでいます。デジタル技術を用いて、生産プロセスを改革したり、製品の付加価値を高める取り組みが製造DXに該当します。典型例としては、工場にロボットを導入して定型的な作業を人間に代わって実施させ、生産プロセスを効率化することが挙げられます。

近年では、大手メーカーを中心に、AIや生成AIを積極的に取り入れる企業が増えています。AIの画像認識機能を用いて不良品の仕分け作業を自動化したり、生成AIに製品の設計をデザインさせるなどの画期的な取り組みがなされています。

また、デジタル空間上に工場を再現するデジタルツイン/メタバースという技術を用いて生産工程を最適化したり、設備にセンサーを搭載して稼働状況を遠隔で把握したりといった最先端技術を駆使した取り組みも盛んに行われています。

※製造DXを検討・推進する際に必ず押さえておきたい、DXの基礎知識から進め方、ポイントまでをまとめた資料をダウンロード頂けます。

⇒【ゼロから分かる】DX推進まるわかりガイドブックの資料ダウンロードはこちら(無料)

【全20選】製造業におけるDX取組事例集

製造業界におけるDXの取り組み事例として、以下の20事例が挙げられます。

- ①【ダイキン】空調機の効率的な稼働を実現するIoTシステムの構築

- ②【コマツ】IoT・AIを搭載したスマート建機ソリューションの提供

- ③【パナソニック】電気シェーバーのモーター設計に生成AIを活用

- ④【旭鉄工】製造現場の組織的なカイゼンに生成AIを活用

- ⑤【JFEスチール】画像認識AIが製鉄所の作業員を検知し安全を確保

- ⑥【川崎重工】工場を丸ごとデジタルツイン化し、生産管理を効率化

- ⑦【トヨタ】工場と現場などの部署間にまたがる情報共有基盤「工場IoT」を構築

- ⑧【日産自動車】メタバース上に3Dの自動車を再現し、新車発表会・試乗会を開催

- ⑨【IHI】AIによるデータ分析も活用したIoTプラットフォームを構築

- ⑩【三菱電機】FA技術とIT技術を活用したソリューション「e-F@ctory」を提案

- ⑪【富士通株式会社】設計開発プラットフォーム「FTCP」を開発

- ⑫【川崎重工業】社内PaaSを展開しグループ会社の連携を強化

- ⑬【オムロン】現場データ活用サービス「i-BELT」を提供

- ⑭【日立製作所】メタバース上に熟練作業員の業を再現し、技術承継を容易に

- ⑮【リノメタル】会社まるごとDXで年間売上12.7億円増大

- ⑯【永井製作所】伝統の金型づくりでDXを推進

- ⑰【鶴見製紙】10年間で全ての紙の点検表や伝票の大部分を電子化

- ⑱【疋田産業】DX実施と振り返りを繰り返し、着実に業務効率化を実現

- ⑲【協和工業】DXによって作業を効率化することで、課題解決の時間を確保

- ⑳【広島メタルワーク】データドリブン経営で売上高23%、営業利益19%の増加を実現

それぞれの取り組み内容と具体的な成果について分かりやすく解説していきます。

※製造業界を含む、企業による最新のDX成功事例50選の取り組みや成果をまとめた資料をダウンロード頂けます。

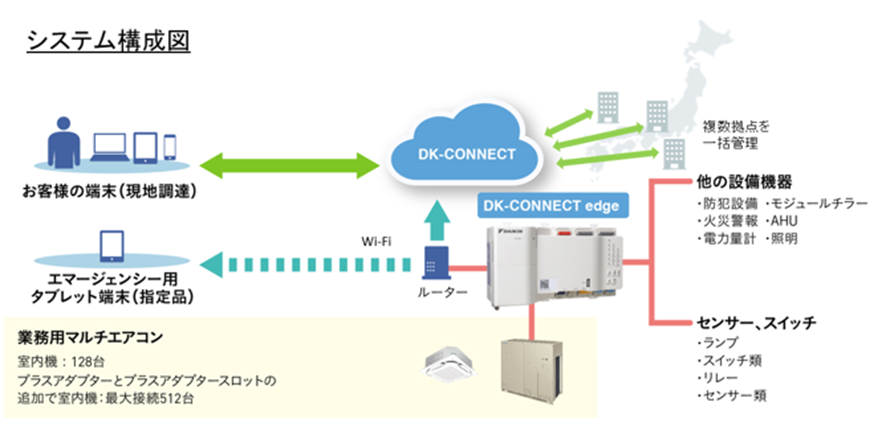

①【ダイキン】空調機の効率的な稼働を実現するIoTシステムの構築

ダイキン工業は、空調機や化学製品の製造を手掛ける大阪に本拠を置く世界的なメーカーです。同社は、2021年より「オールコネクテッド戦略」というプロジェクトを開始し、IoTにより空調機をクラウド環境に接続して一括管理を可能にし、業務やエネルギー消費の効率化を実現しています。

【課題・背景】

- オフィス空調設備のエネルギー消費量を最適化し、コスト削減と環境負荷の低減を目指す顧客企業のニーズが増加していた

- 多くの顧客企業が、設備管理者の人手不足に伴い、オフィス空調設備の運用・制御を効率化する必要性に迫られていた

【具体的な取り組み】

- 空調設備をインターネットでつなぐ「オールコネクテッド戦略」というプロジェクトを開始

- 各拠点の空調設備をつなぐクラウド型の空調コントロールシステム「DK-CONNECT」の構築

【得られた成果】

- 100万台以上のエアコンの接続と分単位のデータ取集・リアルタイム制御を実現

- スマホやタブレットから空調設備の監視・運用が可能となり、オフィスを巡回する手間をカット、業務時間の短縮を実現

- 部屋単位で空調を制御したり、人数に応じて自動で設定温度を調整するなど、空調設備の運用最適化によるエネルギー消費量の削減

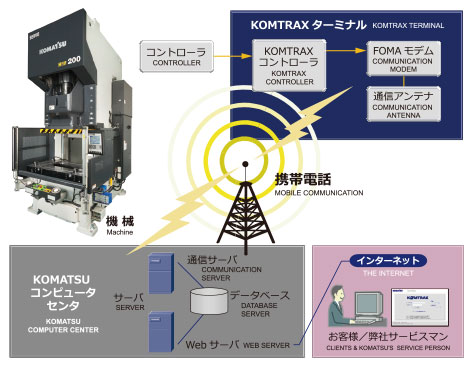

②【コマツ】IoT・AIを搭載したスマート建機ソリューションの提供

コマツは、ショベルやブルドーザーなどの建設機械や鉱山機械の製造を手掛ける日本の大手建設メーカーです。同社は、IoTやAIなどのデジタル技術を建設機械や産業機械に搭載した新たなソリューションを開発・提供し、製造業界や建設業界におけるモノづくりの現場のDXを支援しています。

【課題・背景】

- 建設業界の人手不足に伴う、現場作業の効率化・省人化のためのソリューションを求める顧客企業がますます増えていた

【具体的な取り組み】

- 建設・製造業界の企業に対して、遠隔地から機械の稼働状況を確認できるIoTを活用した管理システム「Komtrax」の開発・提供

- 建設・製造業界の企業に対して、AIが部品の劣化状態を把握し、故障前に交換時期を予測する予知保全システムの提供

- 建設業界の企業に対して、センサーを搭載し、自動制御を可能にしたICT建機の製造・販売

【得られた成果】

- 機械の稼働状況の一元管理が可能となり、稼働率の向上、メンテナンス時期の把握、生産量集計の自動化などによる顧客の現場作業の効率化・生産性向上を実現

- ある企業は、Komtraxにより、設備の稼働率が向上し、生産性が140%も増加するなど大幅な改善を実現

- 遠隔地から顧客の機械の稼働状況や部品の劣化状態の把握が可能となり、効率的かつ適切な修理・保全サービスの提案が可能に

③【パナソニック】電気シェーバーのモーター設計に生成AIを活用

パナソニックは、日本を代表する大手家電メーカーです。同社は、DXを核とするグループ横断の取り組みを「Panasonic Transformation(PX)」と称し、AIなどの最先端技術を取り入れながら、事業戦略の基礎となる業務・プロセス・カルチャーそのものの変革を2021年5月から進めています。

【課題・背景】

- 同社の電動シェーバー「LAMDASH(ラムダッシュ)」は20年以上にわたり改良を続けてきた製品であり、伸びしろが限界に来ていた

- モーターの高出力化が大きな課題となっていたが、人間の経験と知見では、これ以上の進化の余地はない状態だった

【具体的な取り組み】

- LAMDASHシリーズ次期商品のモーター設計に生成AIを活用

- AIがモーターの中核部品であるムーバーの構造をゼロベースで設計し、シミュレーション結果を基に改善するプロセスを自動で繰り返すシステムを構築

【得られた成果・今後の展望】

- 生成AIが設計したモーターは、熟練技術者による最適設計と比較して出力が15%UPし、品質向上を実現

- 人間では改善に数か月も要していたが、AIであれば数日でPDCAを回し、同等の改善が可能に

- 今後は電動工具や車載用モーター、シーリングファンなど、他の製品開発にもAIによる設計を採用する方針

※国内外の最新AI/ChatGPT活用事例50選をまとめた資料をダウンロード頂けます。

⇒AI/ChatGPT活用事例50選の資料ダウンロードはこちら(無料)

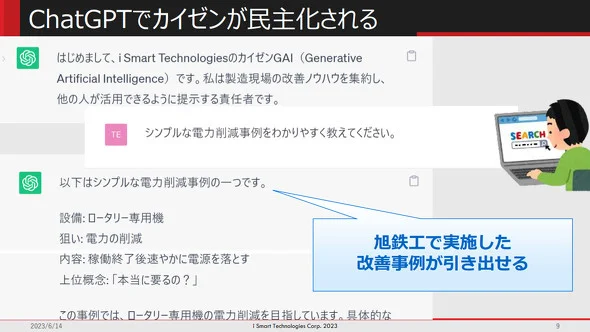

④【旭鉄工】製造現場の組織的なカイゼンに生成AIを活用

旭鉄工は、トヨタなどの主要自動車メーカーと取引を行う、日本の自動車部品メーカーです。「人には付加価値の高い仕事を」をスローガンに、IoTを起点としたDXを行っています。

またノウハウを他社展開するため、2016年9月にi Smart Technologies株式会社を設立し、IoTモニタリングやコンサルティングサービスも提供しています。

【課題・背景】

- IoT活用により改善活動のサイクルが早まったが、改善方法(ノウハウ)そのものは個人が紙やファイルで属人的に保存している状況であった

- そこで、それらをまとめた「横展アイテムリスト(ノウハウ集)」を作成。しかし、事例数が膨大で探し出すのが困難であり、かつ書き方に個人差があるため活用しづらいという新たな課題が生まれた

【具体的な取り組み】

- ChatGPTに「横展アイテムリスト」の内容を読み込ませ、ChatGPTに日本語で質問するだけで、最適な改善事例を回答できるように

- 例えば「マシニングのサイクルタイムの事例は?」と質問すると、「設備」「狙い」「内容」「注意点」などを箇条書きで整理して回答してくれる

【得られた成果・今後の展望】

- このシステムを本格導入することにより、社内の知見が現場の隅々にまで共有され、より生産性高くカイゼン活動を行うことが可能に

- 今後は同システムを、カイゼンGAIとして外部に提供するソリューションにも組み込んでいく方針

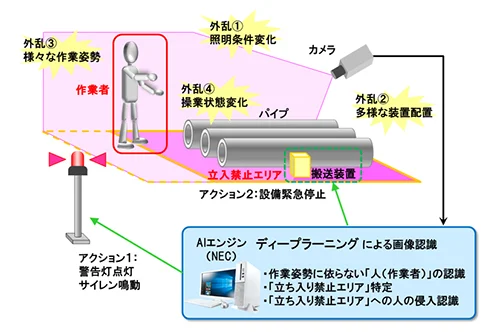

⑤【JFEスチール】画像認識AIが製鉄所の作業員を検知し安全を確保

JFEスチールは、2017年10月に全社横断の組織として「データサイエンスプロジェクト部」を新設し、技術開発戦略の推進を図っています。今後もICT、AI、データサイエンス等を活用し、さらなる新技術の開発と実用化を進めていきます。

【課題・背景】

- JFEスチールは、「安全は全てに優先する」という基本理念のもと、安全で健康な職場づくりを推進

- 世代交代の進行とともに作業経験の少ない若手社員が増加している中、さらなる安全な職場づくりを実現するためには最新のITを取り入れていくことが最良であると判断

- 製鉄所の工場内は場所によって照明条件が異なり、多種多様な装置が配置されていることに加え、作業者も様々な姿勢で作業を行うため、人物検知そのものが困難な環境

【具体的な取り組み】

- AIによる画像認識技術を、製鉄所における作業者の安全行動サポートに活用する技術を開発し、導入

- 製鉄所における安全推進に関するAIを活用した画像認識技術の適用は、国内業界では初の取り組み

- 大量の人物画像を撮像してディープラーニングによって学習させることで、実用レベルの人物検知を実現

- 条件によって立ち入り禁止エリアが変化する特殊な工場内においても、AIが正しくエリアを認識する技術を確立

【得られた成果・今後の展望】

- 立ち入り禁止エリアに作業者が進入してしまった場合には、AIが警報を発するとともに自動でラインを停止させるシステムを実現

- JFEスチールの知多製造所(愛知県半田市)の中径シームレス管工場に導入され、有効性が確認できたことから、2019年より全社展開する予定

⑥【川崎重工】工場を丸ごとデジタルツイン化し、生産管理を効率化

日本の大手重工業メーカーである川崎重工は、「Kawasaki DX」というスローガンを掲げ、新たな顧客価値の創出、モノ売りからコト売りへのビジネスモデル変革、事業基盤のアジリティ強化、従業員の働き方改革などの実現を目指しています。

DXの取り組みの一環として、同社の工場をデジタルツイン上に再現して、生産管理を効率化する取り組みが行われています。

【課題・背景】

- 工場での生産工程管理においては、稼働状況の監視や機器のメンテナンスなどのために、従業員が現地に集まる必要があり、大きな負担となっていた

【具体的な取り組み】

- 自社の工場をデジタルツイン上に再現し、生産工程をデジタル上で管理するシステムを構築

- 工場の各機器や設備はIoTによりインターネット接続され、そこで得られたデータがデジタルツインに即時反映される仕組み

【得られた成果】

- 工場の機器や設備の状態をリアルタイムで確認することができ、設備運用の効率化やトラブルの早期防止を実現

- 作業員は、現場にいなくても遠隔で工場の監視や設備のメンテナンス・機器の操作ができるようになり、作業員の負担軽減、安全確保につながる

※700社以上のご担当者様にお読みいただいている、国内外の最新メタバース/デジタルツイン活用事例101選をまとめた資料をダウンロード頂けます。

⇒メタバース/デジタルツイン活用事例101選の資料ダウンロードはこちら(無料)

⑦【トヨタ】工場と現場などの部署間にまたがる情報共有基盤「工場IoT」を構築

トヨタは、CADデータなど既存のデジタル化データを一元管理し、工場と現場などの部署間にまたがる情報共有基盤「工場IoT」を構築しています。

【課題・背景】

- 顧客から得たデータから取得したインサイトを技術開発や実際の製造にタイムリーに反映させるのに苦戦していた

【具体的な取り組み】

- 工場横断の共有プラットフォームを2~3年かけて段階的投資

- 組み付けの工程において、工具交換に起因する設定、加工精度などの情報の変化と相関を把握し、それらの情報から原因を推定し、対策すべきポイントを特定

【得られた成果・今後の展望】

- 「工場IoT」で得られた成果を受け、エンジニアリングチェーンやサプライチェーンのデジタル化に着手し、品質向上や商品力向上、法規への対応等、付加価値向上を目指す

⑧【日産自動車】メタバース上に3Dの自動車を再現し、新車発表会・試乗会を開催

日産自動車は、メタバース事業に力を入れており、2021年11月から、世界最大のメタバースSNSプラットフォームである「VRChat」上に独自のワールドを開設し、様々なイベントを開催しています。

なかでも、2022年5月に開催された新型軽電気自動車である「日産サクラ」の発表会・試乗会は、まるで本物の車に乗っているかのようなリアルな試乗体験ができるとして話題となりました。

【課題・背景】

- コロナウィルスの流行により、通常は対面で行われる新車の発表会・試乗会の開催が困難に

- オンラインでは、車の魅力を十分にアピールできないことが課題であった

【具体的な取り組み】

- VRChatのメタバース空間上に独自のワールドを開設。満開の桜を背景に3Dのリアルな自動車を再現

- アクセスしたユーザーは、実際に仮想の自動車に乗って運転したり、四季折々の景色を眺めることができるなど仮想空間ならではの体験を提供

【得られた成果】

- ユーザーは、自宅にいながらまるで本物の車に乗っているかのように、リアルな試乗体験を満喫

- 現実の会場で開催する場合と異なり、物理的コストがかからず、低コストで多くのユーザーに新車をアピールすることに成功

⑨【IHI】AIによるデータ分析も活用したIoTプラットフォームを構築

日本の大手重工業メーカーであるIHIは、IoTとAIによるデータ分析を融合させたIoTプラットフォームを整備しています。

【課題・背景】

- AI及びデータ分析の利活用によってIHIの新たな価値を創造したい

【具体的な取り組み】

- IoTプラットフォーム「ILIPS」(IHI group Lifecycle Partner System)を整備・運用

- ILIPSでお客さまに納めた装置からクラウドサービスに稼働データを集め、モニタリングや異常通知、データ分析に基づく異常診断などを提供

- 連携機能を標準搭載した IHI オリジナルの制御ユニット「CSIGS」を提供

- 装置の稼働データを集めて ILIPS に送ることに特化したエッジデバイスを開発

【得られた成果】

- ILIPS、IoT デバイスの CSIGS とエッジデバイスの 3本柱によって構成されるIHIグループのIoTプラットフォームが実現され、顧客の多様なニーズに迅速に応えられる高度なプラットフォームが生まれた

- ILIPSをIHIグループ内外のシステムと連携させ、より付加価値の高いサービスを提供したいというニーズが高まった

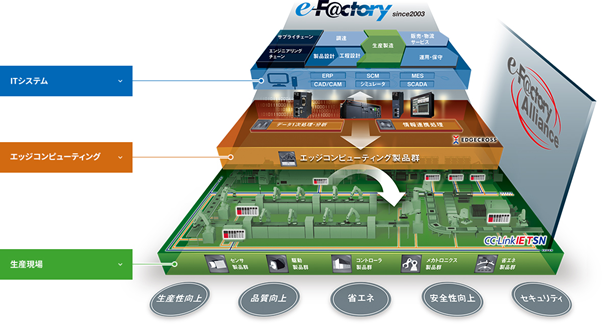

⑩【三菱電機】FA技術とIT技術を活用したソリューション「e-F@ctory」を提案

三菱電機は、生産工程の自動化を図るシステムであるFA(Factory Automation)技術とIT技術を活用することで開発・生産・保守の全般にわたるトータルコストを削減し、お客様の改善活動を継続して支援するソリューション「e-F@ctory」を提案しています。

【課題・背景】

- グローバル化により、国内製造メーカーの多くが海外メーカーとの熾烈な競争に巻き込まれている中、競争力向上のためにものづくり全体のIoT化・最適化を遂行する必要に迫られていた

【具体的な取り組み】

- 「生産現場」、「ITシステム」、およびそれらを連携するための「エッジコンピューティング」の3階層に分かれたe-F@ctoryを提供

- 生産現場では、様々なデータをリアルタイムに収集・蓄積して可視化

- エッジコンピューティングでは、生産現場で収集したデータを分析し、即座に生産現場へフィードバックすることで、予知保全などを実現

- ITシステムでは、SCADAやシミュレータなどのソフトウェアや、クラウドサービスを活用し、生産現場の改善を実現

【得られた成果・今後の展望】

- FA機器システムを開発製造する名古屋製作所ではe-F@ctoryを導入し、生産性・品質・省エネ・安全性等の向上を実現

- 顧客の改善活動を継続して支援予定

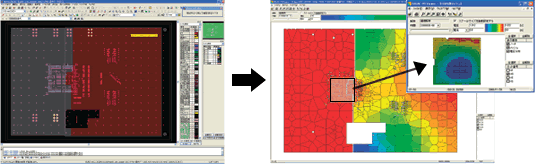

⑪【富士通株式会社】設計開発プラットフォーム「FTCP」を開発

大手電機メーカーの富士通株式会社は、自社内のデジタル基盤として設計開発プラットフォーム「FTCP」を開発しました。

【課題・背景】

- 市場環境変化による製品の多様化およびカスタマイズ化への対応、納期の短縮化への対応、製品の複雑化・高密度化への対応を行う必要があった

- 日本でのものづくりにこだわっていたものの、ノウハウ伝承、人不足への対応に課題を抱えていた

【具体的な取り組み】

- 設計のデジタル化プラットフォームである「FTCP」を構築

- 設計データ管理システム、プロジェクト管理システムなど製品開発に必要となる全ての要素を統合し、設計から製造工程までほとんど全てのプロセス、ツールが繋がる環境を整備

- CAD設計ツール、設計検証のための解析ツールやDRC(Design Rule Check)データファイルのほか、開発の設計基準、部品データベースを兼ね備えている

【得られた成果】

- 製品開発プロセスの手戻り減少、品質向上、納期短縮を達成

⑫【川崎重工業】社内PaaSを展開しグループ会社の連携を強化

大手総合エンジニアリングメーカーの川崎重工業株式会社は、社内PaaS(Platform as a Service)を展開し、グループ会社の連携強化に繋げています。

【課題・背景】

- 会社単位で異なるシステムを使っていたため、グループ会社の連携施策に困難が生じていた

- 外部ベンダーへの依存が高まっており、新市場開拓・新製品開発の際に必要なIT開発などに際して、各ベンダーへの支払い費用が嵩んだり意思決定が遅くなるなど、ITがビジネスを阻害していた

【具体的な取り組み】

- システムの運用をコーポレートが請け負い、利用料をユーザー単位で徴収する全社PLMプラットフォーム「社内PaaS」を展開

- 複数企業特有の多様な業務に対応できること、自社内でシステムの追加修正ができることなどを配慮し、システム選定を行った

【得られた成果】

- 基盤を統一したことで横展開がしやすくなった

- 3DCADデータをPLM上で管理する際に、カンパニーがPLMシステムを1から構築した場合との比較において80%近いコスト削減を実現

⑬【オムロン】現場データ活用サービス「i-BELT」を提供

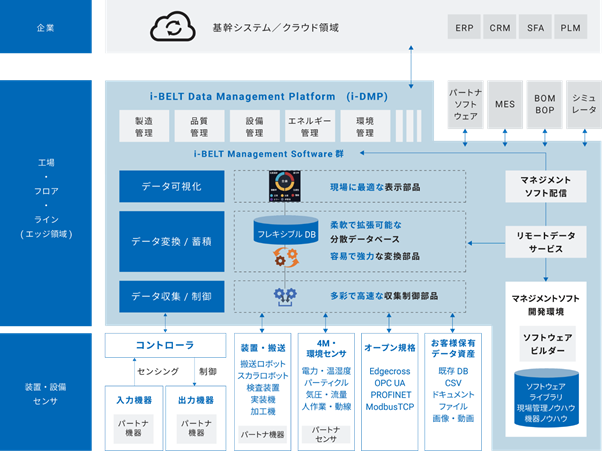

制御機器、ヘルスケアなどオートメーションのリーディングカンパニーであるオムロン株式会社は、現場データ活用サービス「i-BELT」を提供しています。

【課題・背景】

- 日本で開発・設計した後、工程設計以降を海外で行うことがあるため、データというよりも運用の確立、ものづくりや設計思想のカルチャーの融合が重要で、その後、標準化に向けたデータの流れを考える必要があった

- 日本企業のデジタル化を阻む要因として、日本企業のヒエラルキー的な特徴による現場と各部署との断絶や、分業化による総合的な知識・技術を兼ね備えた人材の不足、社内外とのコミュニケーション・情報連携不足、グローバルでの競争力の低下などを認識していた

【具体的な取り組み】

- 現場データ活用サービスである「i-BELT」を、 「生産管理」「品質管理」「設備効率」「エネルギー」 の4つの切り口で展開。ツールだけでなく、トップダウン(経営指標、取り組む目的)とボトムアップ(目標の共有、効果の見える化と実感)の連携強化プロセスを支援

- 自社の取組を日本のデジタル化促進へと繋げるために、プラットフォームなどの「モノ」ではなく、運用の可視化・課題の発見などの「コト」の販売に着目。「暗黙知を表出させ、どういったデータにするか」といったナレッジマネジメントをサービスとして展開

【得られた成果】

- 「i-BELT」の活用により、製造現場において作業効率の安定化、工具の摩耗量の削減、加工時間の削減などを実現

- 「i-BELT」の他社への展開により、暗黙知の形式化と現場モチベーションを向上させることで日本企業のデジタル化の推進に貢献

⑭【日立製作所】メタバース上に熟練作業員の作業を再現し、技術承継を容易に

日本最大級の総合電機メーカーである日立製作所は、コーポレートの改革推進部門とIT部門が連携し、トップダウンで全社的なDXを推進する体制をとっています。

最新技術の活用にも積極的で、メタバース上に熟練作業員の作業を再現して、新人作業員が容易に学べるようにするシステムを開発しました。

【課題・背景】

- 労働不足が深刻化する製造業界において、熟練作業員の業を絶やさないために、スムーズな技術承継ができる仕組みを構築する必要があった

【具体的な取り組み】

- メタバースを活用して、熟練の作業員が新人作業員に対して、工場での作業を遠隔指導できるシステムを開発

- 工場の天井や壁面に設置されたカメラやセンサーから取得したデータをもとに、メタバース上に工場を再現

- 熟練の作業員がこのメタバース上で作業を実施すると、その様子を映した映像がリアルの工場の設備に投影される

【得られた成果】

- 新人の作業員は、熟練の作業員の手業を見ながら、その場で作業を実施することができ、早期の技術習得が可能に

- 熟練作業員の技術のスムーズな承継が可能に

- 将来的には、他社の工場にもこのシステムを提供し、マネタイズの機会を得ることを検討

⑮【リノメタル】会社まるごとDXで年間売上12.7億円増大

金属加工業を手がける株式会社リノメタルは、クラウドサービスを活用し社内全体の業務を効率化しました。

【課題・背景】

- 「既存顧客への柔軟な対応」「新規顧客開拓」実現のために生産管理業務において「ミス・ムダ・属人化」から脱却する必要があった

【具体的な取り組み】

- SlackやAWSなど、5年間で28個のクラウドサービスを導入し、会社をまるごとDX化

- 製造現場においては生産管理システムを導入

【得られた成果・今後の展望】

- 生産管理業務工数が月間268時間削減

- 大手自動車部品メーカーからの大型案件の受注に成功し、年間売上12.7億円増大

- ミス・対応工数が月間358件・月間332時間削減

- 生産管理課の従業員は残業時間が80%減り、月1〜2日あった休日出勤は0日に

⑯【永井製作所】伝統の金型づくりでDXを推進

金型づくり一筋で60年の歴史を持つ永井製作所は金型づくりという伝統的な領域においてDXを進めています。

【課題・背景】

- 業界の不確実性が高まり、生き残りのために持続可能な事業を実現させる必要があった

【具体的な取り組み】

- デジタルテクノロジーにおいて金型づくりの属人性体質の抜本的改革を実現

- デジタルに精通した地域DXコミュニティメンバーと連携しDX推進を確実化

【得られた成果・今後の展望】

- 未経験者が戦力になるまでの期間を80%短縮

- 年間の金型製作の請負能力を1.5倍向上

⑰【鶴見製紙】10年間で全ての紙の点検表や伝票の大部分を電子化

トイレットペーパーの製造販売を行う鶴見製紙株式会社は、部門横断でのDXを実施し、生産管理効率を向上させました。

【課題・背景】

- 生産工程におけるIoT化を進め、脱炭素化を推進しビジネスモデルの価値を高めたかった

【具体的な取り組み】

- 各部門に1名以上のDX委員会を任命し、DXに関する課題管理を部門横断で実施

- 10年間で全ての紙の点検表や伝票の大部分を電子化

- 収集した電子データはBIツールで分析

【得られた成果・今後の展望】

- 業務プロセス改善により属人化の解消、進捗が可視化され、効率的な生産管理が可能に

- すべての点検データを電子化してすぐ確認することで品質向上を実現

⑱【疋田産業】DX実施と振り返りを繰り返し、着実に業務効率化を実現

機械部品、工場機械を取り扱う疋田産業株式会社は、数多くのシステム・ツールでDXを進め業務効率化を実現しました。

【課題・背景】

- 社内業務の効率化のため、2019年に業務効率化改善チームを発足させ、部署ごとの事務改善への取り組みをスタートした

【具体的な取り組み】

- 組織を横断した人員で構成された「DX推進チーム」を設立

- 社内DXの活動状況をTeamsに掲載し、社内での取り組みを見える化

- office365を活用し、各自の作業をオンプレからクラウド化

- システム・ツールを積極的に導入

- 実施と振り返り、対応策検討を繰り返し地道な取り組みを行う

【得られた成果・今後の展望】

- 定型業務でのRPA稼働台数10%増

- 2023年度の売上が5.98%増

⑲【協和工業】DXによって作業を効率化することで、課題解決の時間を確保

自動車や産業機械等に使用するユニバーサルジョイント、ステアリングジョイントの専門メーカーである協和工業は、DXを通して価値のない仕事を排除し、変革を進めています。

【課題・背景】

- 基幹システムが陳腐化し、システム外で各社員が個別に情報管理をし始めた事で、業務の属人化、情報の非共有化が進み、価値を生まない作業が蔓延していた

【具体的な取り組み】

- データコード統一・データ一元管理

- USPユニケージの導入

- IoT導入によるリアルタイムデータ収集

【得られた成果・今後の展望】

- 時間当たり売上高13.5%増

- 工程内不良金額86.4%減

- 今までは記入や集計等にかけていた時間を課題解決に向けた活動に充てることができるため、よく考えて実践できる人材の育成に成功

⑳【広島メタルワーク】データドリブン経営で売上高23%、営業利益19%の増加を実現

精密板金加工やステンレス加工を取り扱う株式会社広島メタルワークは、データドリブン経営で利益増加を実現しました。

【課題・背景】

- 機械の性能向上により、誰でも同じモノづくりができるようになった社会を想定し、デジタル活用によるQCD(Quality・Cost・Delivery)の管理力の重要性を認識

【具体的な取り組み】

- 工程設計や製品構成の設定など、あらゆる製造工程をオンラインで管理する総合生産管理システムTEDを活用

- 1人1台の端末導入で、従業員全員がリアルタイムに正確な進捗データを取得することが可能に

【得られた成果・今後の展望】

- 売上高23%、営業利益19%の増加に成功

- 不良率は生産管理システムTED導入により90%以上削減

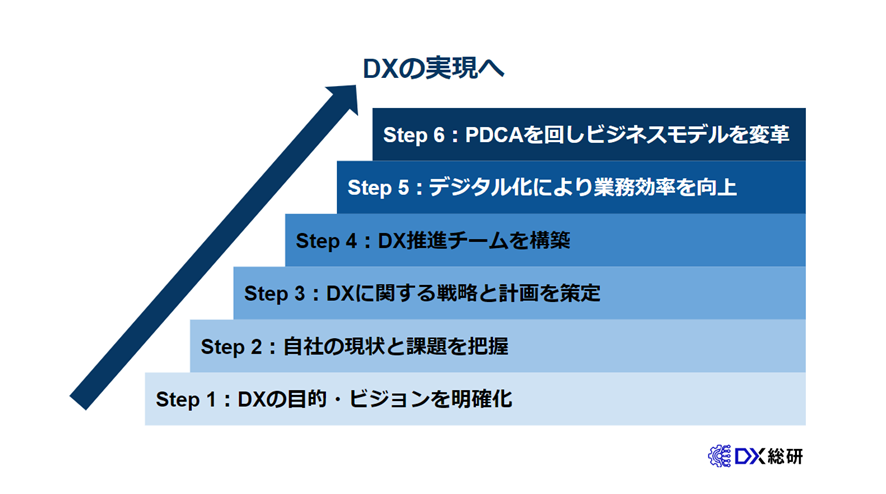

製造業におけるDXを推進する6つのステップ

製造業におけるDXの進め方は大きく6つのステップに分けられます。

それぞれのステップについてわかりやすく解説していきます。

※300事例の分析に基づく、製造業DXの成功に向けて外せない25のポイントをまとめた資料をダウンロード頂けます。

⇒DX成功へのチェックリストの資料ダウンロードはこちら(無料)

ステップ1:DXの目的・ビジョンを明確化する

DX推進の最初のステップとして、DXの目的・ビジョンを明確化しましょう。

「DX推進後の理想の自社の姿」を明確に設定することで、その後の取り組み内容や優先度、進め方などを決定する軸とすることができ、ブレることなくプロジェクトを推進できます。

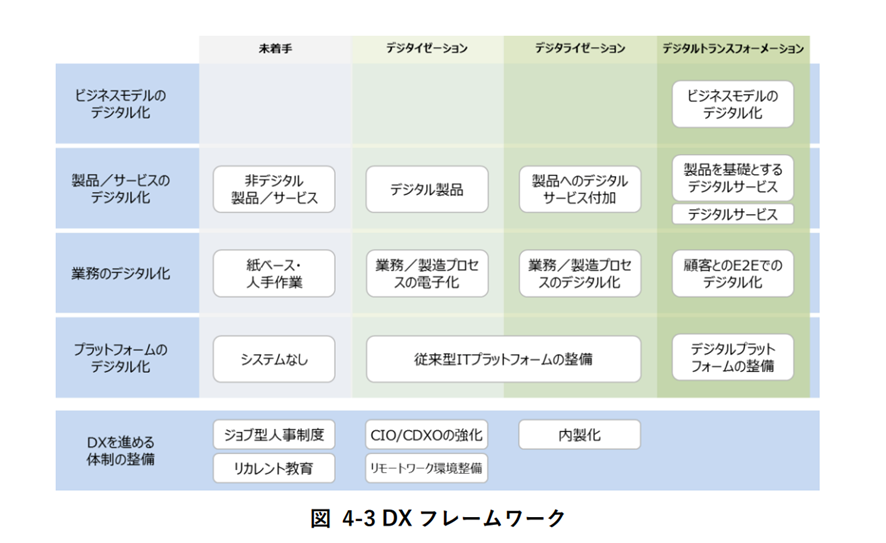

本ステップの検討には経済産業省の「DXレポート2.1」のフレームワークが役に立ちます。

自社の業務、製品/サービス、ビジネスモデルのそれぞれが、どの程度までデジタル化された状態を理想とするかを、市場環境や自社の特性を踏まえ、検討しましょう。

例えば、業務のデジタル化すら進んでいない企業であれば、3年後までにまずは業務のデジタライゼーションを目指す。一方で、業務のデジタル化が進んでいる企業であれば、3年後までに製品/サービスやビジネスモデルのデジタルトランスフォーメーションを目指す。といったビジョンの設定が考えられます。

ステップ2:自社の現状と課題を把握する

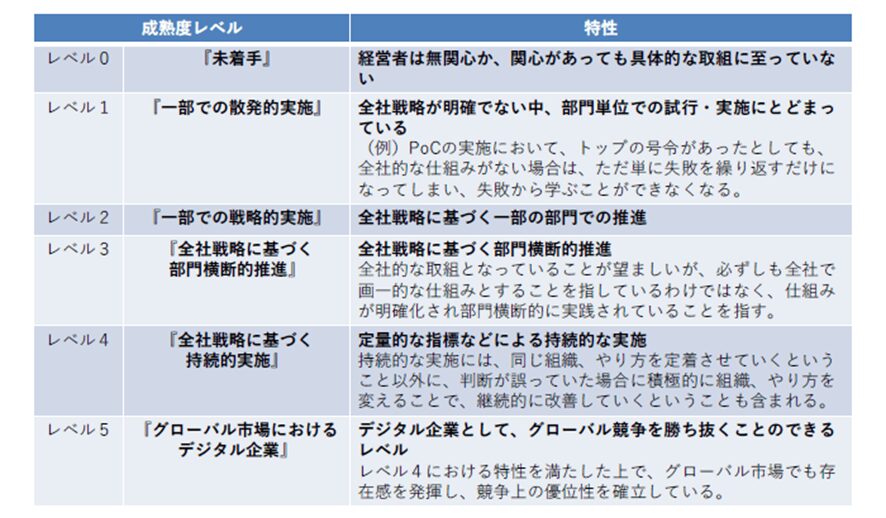

続いて、自社が現状どの程度DXを推進できているのか、ビジョンの実現に向け何が課題なのかを把握しましょう。

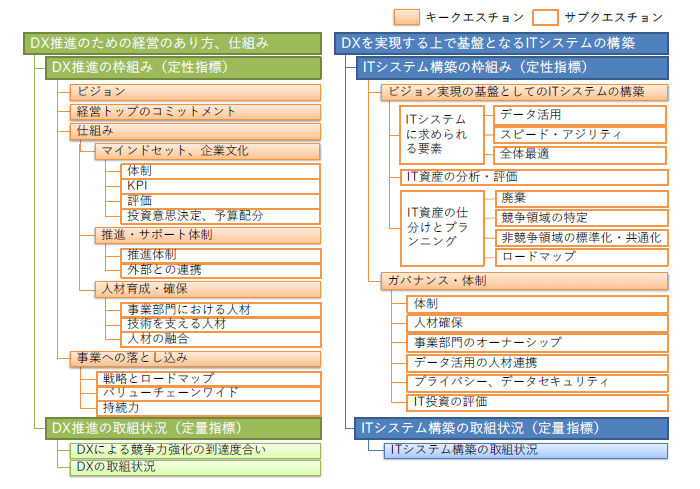

本ステップの検討には、IPA(独立行政法人情報処理推進機構)の「DX推進指標」を活用することで、企業文化、推進体制、人材育成など、多角的な観点から評価を行うことができます。

それぞれの観点における自社の成熟度のレベルを把握することで、特にDX推進が遅れているポイントを明確にすることができ、その後の戦略や計画の策定に活かすことが可能です。

ステップ3:DXに関する戦略と計画を策定する

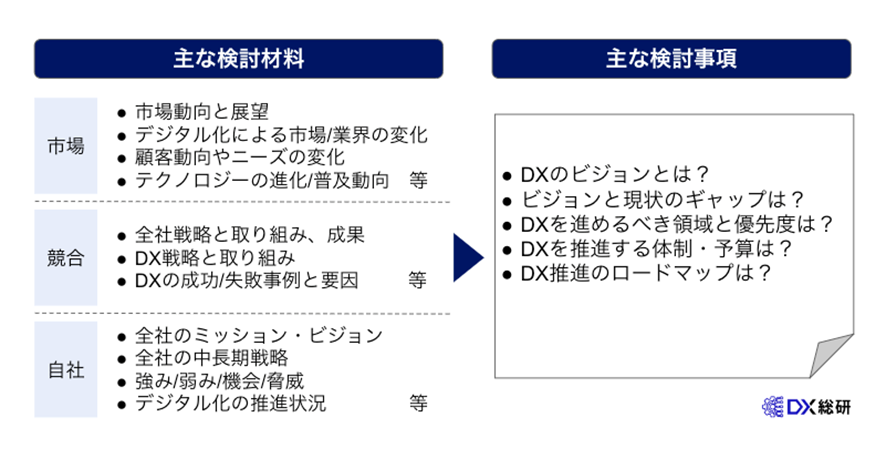

前ステップで策定したビジョンと自社の現状・課題に基づき、DXに関する戦略・計画を策定しましょう。

検討すべき項目は上記画像のように多岐に渡りますが、特に重要なのは、「戦略=デジタル化の優先度付け」です。

デジタル化の対象や取り組み内容の候補は極めて幅広いため、バラバラと取り組みを進めてしまうことでリソースが分散し、思うような成果が上がらないというケースは少なくありません。

そのため、取り組みの候補を幅出し・整理した上で、DXを推進しやすくインパクトも期待できる取り組みから着手し、その後難易度が高くよりインパクトの期待できる取り組みにシフトしていくといった進め方が有効となります。

例えば、受発注のやりとりに関する膨大な作業の効率化を重点課題とした企業であれば、まずは資料のペーパーレス化や判子の電子印化を進めた上で、その後一連の受発注プロセスをデジタル活用により自動化するといった進め方が考えられます。

※300事例の分析に基づく、企業のDX推進方法の13つの王道パターンと最新事例をまとめた資料をダウンロード頂けます。

ステップ4:DX推進チームを構築する

DXを推進するには、ビジョンや戦略を社員に周知し、現場からの課題を吸い上げながら、各部門と連携・調整し、実行支援も行う、DX推進専門のチームが必要になります。

そのため、DX推進チームのメンバーには特に、デジタルへの知見、コミュニケーション能力、業務の知見などのスキルが求められます。

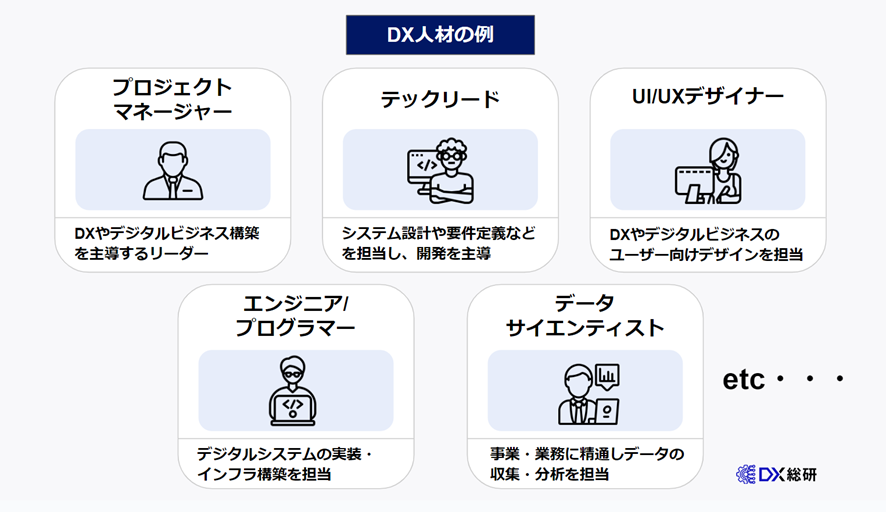

また、DX人材の具体的な職種の例は以下の通りです。

- プロジェクトマネージャー:DXやデジタルビジネス構築を主導するリーダー

- テックリード:システム設計や要件定義を担当し、開発を主導

- UI/UXデザイナー:DXやデジタルビジネスのユーザー向けのデザインを担当

- エンジニア:デジタルシステムの実装・インフラ構築を担当

- データサイエンティスト:事業・業務に精通しデータの収集・分析を担当

これらのDX人材の確保には、外部ベンダー等の人材を活用する方法と、社員に対するDX人材育成を実施する方法があります。

DX推進のスケジュールや、社員のDXスキルの有無、既存業務を含めたリソースの有無などを考慮し、自社に最適な方法を選択しましょう。

ステップ5:デジタル化により業務効率を向上させる

これまでに策定したビジョン・戦略・計画に基づき、実際に業務効率化に向けたデジタル化を推進していきましょう。

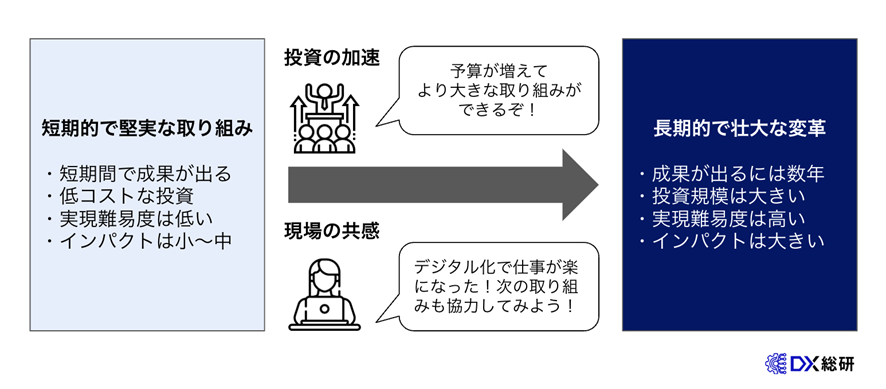

ここで、いきなり全社単位や部門横断の大規模なDXに着手してしまうと、デジタル化の難易度が高く、成果が出るまで長期間を要し、コストも膨大になってしまいます。

そこで、デジタイゼーション(書類で管理していたデータをクラウド上で一元管理する等)やデジタライゼーション(RPAの導入によりデスクワークの一部を自動化する等)など着実に成果の上がる取り組みを、特定の事業部や部門単位から進めるのがおすすめです。

前のステップまでは比較的トップダウン的な取り組みですが、本ステップからはいかに現場の各社員と深く対話し、小さな成功を積み重ねるというボトムアップ的な取り組みが重要です。

これにより、多くの人材から共感と信頼を勝ち取り、DX推進に巻き込んでいくことで、より大規模なDXの推進が可能になります。

ステップ6:PDCAを回し、ビジネスモデル変革まで繋げる

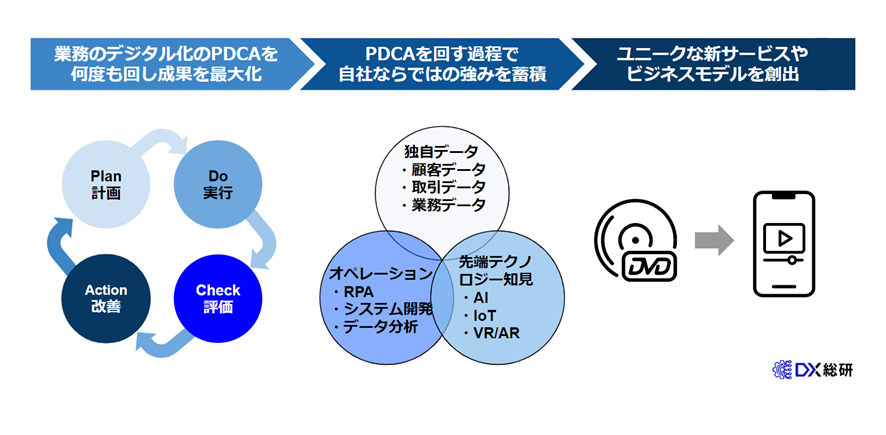

業務のデジタル化を進めることで、企業は今まで見えていなかった業務や顧客に関する様々なデータを収集・蓄積・可視化できるようになります。

これらのデータを分析し、新たな業務の課題やビジネスチャンスを発見し、取り組みを改善するというPDCAサイクルを、数ヶ月単位で何度も回すことで、大きな成果を上げることが可能です。

さらに、PDCAサイクルを回し続けることで、自社独自の詳細な顧客データやより効率的なオペレーション、先端技術活用のノウハウなどの強みが蓄積されていきます。この強み蓄積こそが、他社には真似できない、ユニークな新サービスやビジネスモデルの創出の源泉となります。

製造業におけるDXを成功させる5つのポイント

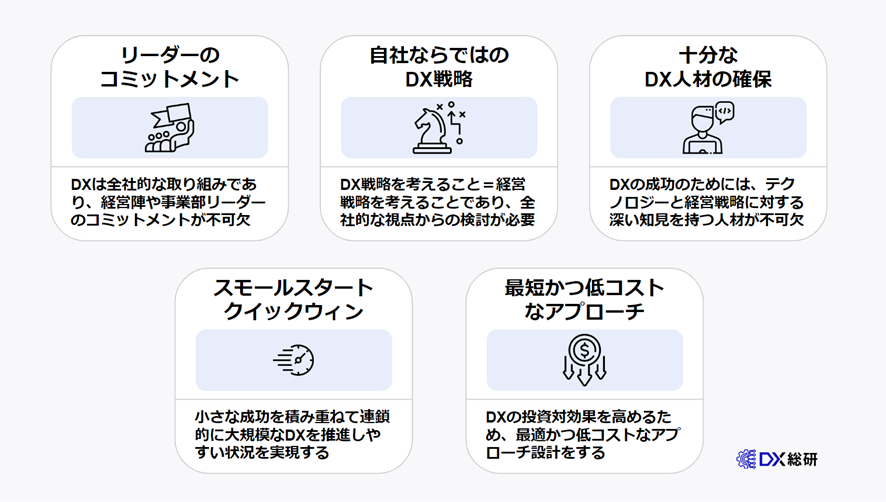

製造業において、DXを成功させるためのポイントとして、以下の5つが挙げられます。

- ①リーダーのコミットメントにより社内を巻き込む

- ②自社ならではのDX戦略を策定する

- ③十分なDX人材を確保する

- ④スモールスタートクイックウィンを実現する

- ⑤ゴールへの最短かつ低コストなアプローチを設計する

それぞれのポイントについて分かりやすく紹介していきます。

※DX総研では経験豊富なコンサルタントによる、DXに関する個別無料相談会を実施しております。自社に合った推進方法や検討の進め方などでお困りの方は、お気軽にご相談ください。

①リーダーのコミットメントにより社内を巻き込む

DXは、個別業務のデジタル化だけでなく、全社規模の業務やビジネスモデル、組織文化の変革など、会社のコアとなる部分を大きく変えていく取り組みです。

そのため、経営陣や事業部のリーダーが起点となり、DXのビジョン・方針を明確に示し、社内全体を強力に動かしていく必要があります。

具体的には、「どのような中長期的なDXのビジョンを描くのか」、「業務や顧客体験、ビジネスモデルをどのように変えていくのか」、そのために「どの程度人材や予算を割り当てていくのか」などに対して、大きな権限を持って意思決定をしていくことが求められます。

一方で、経営陣やリーダー陣がDXに対する危機意識が低い場合などは、DX推進部門や経営企画部門などが主導し、リーダー陣を含め、DXに関する社内向けの勉強会/ワークショップを実施することも有効です。

②自社ならではのDX戦略を策定する

あらゆる人・モノ・コトがインターネットと繋がる現代で、人々の生活や業務、ビジネスの主戦場は、リアルの世界からデジタルの世界に加速度的にシフトし続けています。

その変化を踏まえ、いかにデジタルを活用し競争優位性を築いていくかは、全ての企業の経営戦略を考える上で必須のテーマとなっており、DX戦略を考えること=経営戦略を考えること、と言っても過言ではありません。

そのため、DX戦略を策定する際は、特定の事業部/部門×個別の業務×デジタル化という範囲で考えたり、同業他社が進めている取り組みをベースにして考えるといった、個別具体的なアプローチではなく、より中長期や全体のアプローチから、全社のビジョンや経営戦略、テクノロジートレンドや業界への影響などと連動させて考える必要があります。

③十分なDX人材を確保する

DXの成功に向けては、テクノロジーと経営戦略に対して深い知見を持つプロジェクトマネージャーや、専門的なスキルを有するエンジニア、デザイナーなどのDX人材を十分に確保することが必須となります。

本来であれば、既にDX人材が社内にいればよいのですが、ほとんどの日本企業で人材が不足しているという現状があります。

また、市場全体として人手不足で、DX人材の争奪戦となっており、採用も思うようには進められないというケースも多く見られます。

そのため、足元のDX推進にむけては、経営課題とデジタルの両方に精通した外部のエキスパートを活用しながら、中長期目線では実践や研修を通じた人材育成をしていくといったアプローチが有効です。

※DX総研では経験豊富なコンサルタントによる、DXに関する個別無料相談会を実施しております。DX人材の確保や自社に合った推進方法などでお困りの方は、お気軽にご相談ください。

④スモールスタートクイックウィンを実現する

DXがなかなか進まない理由として、業務や組織を大胆に変えていくことが必要な一方で、全社規模の大きな成果が上がるまでには5年程度を有するという点があります。

そのため、取り組みの方向性が正しくても、短期間では成果が見えにくいことから、部門間の軋轢や現場からの反発が生まれ、変革のスピードが落ちてしまうケースが少なくありません。

そこで、全社単位でのインパクトは小さくとも、比較的短期で成果が出る取り組みを進め、その成果を社内外に発信し巻き込んでいくことは非常に有効です。

取り組みの例としては、アナログデータのデジタル化や各種データの一元管理化、業務自動化ツールの導入などが挙げられます。

これらの取り組みにより小さな成功を積み重ね、他部門のリーダー陣や現場の社員のマインドが徐々に変わっていくことで、連鎖的に大規模なDXを推進しやすい状況を実現できます。

⑤ゴールへの最短かつ低コストなアプローチを設計する

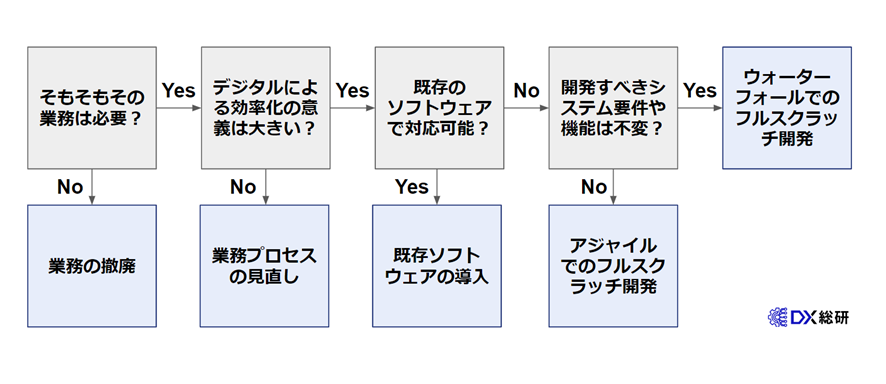

業務の現状や課題を踏まえて設定したゴールに向けて、最適かつ低コストなアプローチ設計をすることは、DXの投資対効果を飛躍的に高めます。

そもそものDXの目的は、業務を効率化することや顧客により良い製品/サービスを届けることです。

一方で、「DXプロジェクトをやるぞ!」となると、本来目的であるはずのデジタル化自体が目的になってしまい、競合が取り組んでいるからといった理由で、自社にマッチしない大掛かりなデジタル化をすすめてしまうケースが少なくありません。

もし大規模なシステム開発をせずに効率化を実現できるのならそれがベストであり、そもそも業務は必要か、効率化のインパクトは大きいか、SaaSの導入で解決できないか、アジャイルな進め方で小規模なPoCで仮説を検証する余地はないか、などより幅広い視点で検討をするようにしましょう。

DXの実行フェーズになっても、デジタルへの知見はもちろんですが、全社単位での経営の視点や戦略思考が必要になります。

DXに関する活用個別無料相談会実施中

DX総研では、DXに関する個別無料相談会を実施しています。

各社様のご要望に合わせ、最新の市場動向や具体的な活用アイデアなどを、個別のオンラインMTGにて、無料でご紹介させていただきます。

以下のようなお悩みをお持ちのご担当者様は、この機会にぜひお申込みください。

- 自社がデジタルを活用してどんなことができるか知りたい

- DXをどのように進めれば良いか分からない

- 自社にデジタル活用の経験や知識のある人がおらず困っている