工場DXとは?進まない理由・5大メリット・成功事例5選も紹介

工場におけるDXとは、デジタル技術を用いて、生産プロセスを改革したり、製品の付加価値を高める取り組みのことを指します。

具体的な取り組みとして、ロボットやAIによる工場での作業の自動化、データ活用による製造プロセスの最適化、デジタルツインによる技術承継の円滑化などが挙げられます。

トヨタ、川崎重工、日立製作所などの大手メーカーをはじめ、多くの企業がDXの取り組みを推進し、生産性の向上、コスト削減、従業員の安全性向上などを達成しています。

本記事では、DXの推進を検討している製造業界の方に向けて、工場におけるDXのメリット、進め方、課題、他社の成功事例などを分かりやすく解説していきます。

目次

工場DXとは?

DX(デジタルトランスフォーメーション)とは、デジタル技術を活用し、業務やサービス、ビジネスモデルを変革し、企業の競争優位性を高める取り組みのことです。

製造メーカー等の工場においてもDXの動きは進んでいます。デジタル技術を用いて、生産プロセスを改革したり、製品の付加価値を高める取り組みが工場DXに該当します。典型例としては、ロボットを導入して定型的な作業を人間に代わって実施させ、生産プロセスを効率化することが挙げられます。

近年では、大手メーカーを中心に、AIや生成AIを積極的に取り入れる企業が増えています。AIの画像認識機能を用いて不良品の仕分け作業を自動化したり、生成AIに製品の設計をデザインさせるなどの画期的な取り組みがなされています。

また、デジタル空間上に工場を再現するデジタルツイン/メタバースという技術を用いて生産工程を最適化したり、設備にセンサーを搭載して稼働状況を遠隔で把握したりといった最先端技術を駆使した取り組みも盛んに行われています。

※DXを検討・推進する際に必ず押さえておきたい、基礎知識から進め方、ポイントまでをまとめた資料をダウンロード頂けます。

⇒【ゼロから分かる】DX推進まるわかりガイドブックの資料ダウンロードはこちら(無料)

工場DXとスマートファクトリーの違い

工場DXと似た概念として、スマートファクトリーというものが挙げられます。どちらもデジタル技術を工場に導入する点では共通しますが、その目的や具体的な取り組み内容が異なります。

スマートファクトリーは、デジタル技術により生産プロセスが自動化・最適化された工場のことです。ロボットやRPAによる無人作業、IoTによる設備稼働状況のリアルタイム監視、デジタルツインによる生産工程のシミュレーションなどの取り組みが挙げられます。

スマートファクトリーの主たる目的は、工場内の生産プロセスを効率化・自動化し、コスト削減や品質向上を実現することにあります。AIやIoTなどのデジタル技術を導入して、生産効率を劇的に改善したり、品質の向上を図ったりする取り組みが挙げられます。

これに対し、工場DXは、工場全体の業務プロセスをデジタル技術によって根本的に変革することを指します。単に工場内のデジタル化にとどまらず、ビジネスモデルそのものに影響を与える改革を行う点がポイントです。

例えば、顧客からのフィードバックをリアルタイムに製造プロセスに反映させ、新しい製品を迅速に市場に投入できる体制を整えるといった取り組みが挙げられます。

まとめると、工場DXは工場のデジタル化を通じた企業全体の変革を目指し、スマートファクトリーは工場内部に焦点を当てた生産の最適化にフォーカスするという違いがあります。

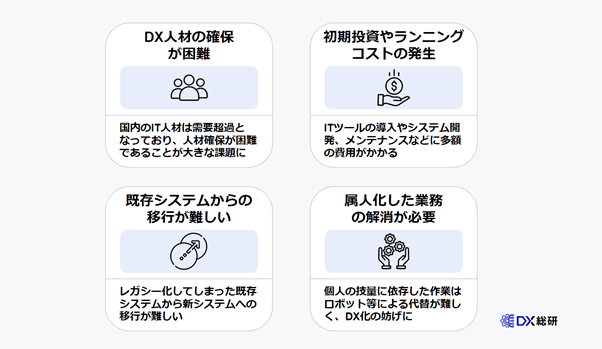

工場におけるDXが進まない4つの理由

工場におけるDXが進まない理由として、以下の4つが挙げられます。

- ①DX人材の確保が困難

- ②初期投資やランニングコストがかかる

- ③既存システムからの移行が難しい

- ④属人化した業務の解消が必要

それぞれについてわかりやすく解説していきます。

※DX総研では経験豊富なコンサルタントによる、DXに関する個別無料相談会を実施しております。DXで行き詰った方、進め方がわからずお困りの方は、お気軽にご相談ください。

①DX人材の確保が困難

工場DXを推進するには、最新のテクノロジーを使いこなせるエンジニアはもちろん、ビジネス戦略とデジタル活用の両方に知見をもつリーダーが必要となります。

もっとも、多くの製造メーカーは、このようなDX人材の獲得に苦労しています。経済産業省の調査によると、国内のIT人材の需要は拡大し続けるのに対し、供給は2019年をピークに減少しており、2030年にかけて40〜80万人規模で不足すると予想されています。希望通りにDX人材の採用が進むことは非常に稀という状況なのです。

そのため、短期的には外部のコンサルティング会社の支援を受けて体制を強化しつつ、中長期的には人材育成や採用の仕組みを強化していく必要があります。

②初期投資やランニングコストがかかる

工場DXの推進にはツールの導入や新たなシステム開発などが必要となり、数百万円〜数千万円の費用が必要になることも少なくありません。

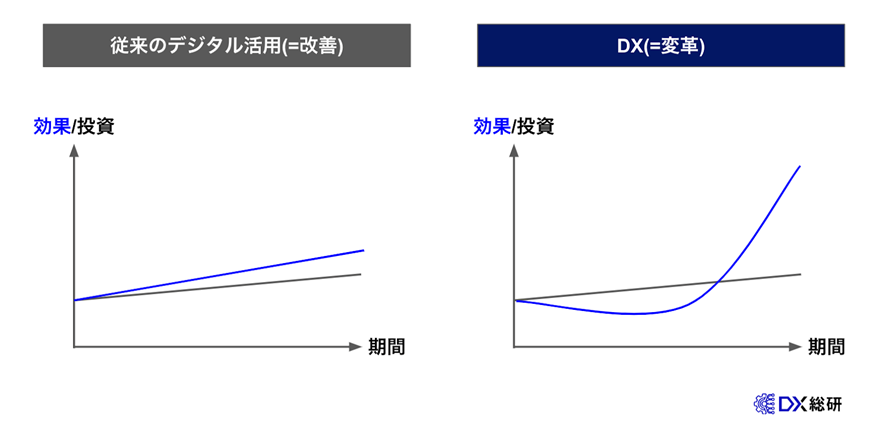

また、DXは、従来の個別改善型のデジタル化と比べ、生産プロセスや作業フロー全体の大規模な変革に取り組むことになるため、比較的高額な初期費用が必要になります。

一方で、数年スパンで見ると大きな成果が期待できるため、中長期でのコスト削減や売上向上の効果を試算した上で、適切な範囲内で予算を確保し投資を行うことが重要です。

③既存システムからの移行が難しい

DXには、既存システムから新システムへの移行作業が伴います。システムの移行そのものに加え、データのフォーマット変換や新たな作業プロセスの設計、利用する従業員への研修など、様々な取り組みが必要となります。

特に、複雑化・ブラックボックス化が進みレガシー化してしまったシステムからの移行に取り組む場合、その技術的・工数的なハードルはかなり高く、現場が難色を示すということは少なくありません。

一方で、移行の難易度が高くなっていることは、そのシステムを利用し続けるための運用コストやリスクが大きくなっていることを意味する場合が多いため、移行に取り組む意義はより大きいと言えます。

④属人化した業務の解消が必要

工場での作業の中には、長年の経験や勘に依存した高度なテクニックを要するものがあります。このような作業については、その分野で多くの経験を有する熟練の従業員の技術に依存し、属人化している場合も少なくありません。

このように属人化した業務は、ロボットによる代替やデジタルツインによる再現などが困難であり、DXの実現を妨げる要因となり得ます。

業務の属人化状態が続くと、熟練の従業員が職場からいなくなった場合に誰も業務を引き継ぐことができず、現場の動きが停滞してしまうおそれがあり、大きな課題となっています。

それでも工場DXが必要とされている3つの理由

工場においてDXが求められる理由として、以下の3つが挙げられます。

- ①人手不足に対応するための省力化の必要性

- ②生産性向上による資源・コストの節約の必要性

- ③グローバル化による競争激化への対応の必要性

それぞれについてわかりやすく解説していきます。

※300事例の分析に基づく、工場DXを含む、DX推進方法の13の王道パターンと成功事例をまとめた資料をダウンロード頂けます。

①人手不足に対応するための省力化の必要性

製造業においては、工場などでの現場作業、原材料の調達、製造した製品の輸送・販売などの各種業務において多くの人員が必要となります。特に現場での作業は肉体的な負荷を伴うものも多く、若い労働力の存在が重要です。

しかし、近年、多くの工場が人手不足に悩まされています。厚生労働省の発表によると、製造業における全国平均有効求人倍率は2.06倍となっています。これは、1人の求職者に対して2つ以上の雇用があることを意味し、深刻な人手不足が生じていることがわかります。

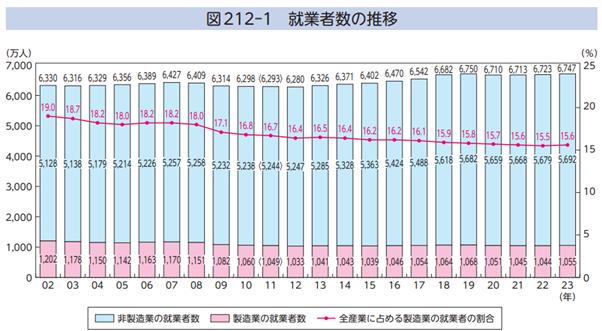

また、経済産業省の2024年版ものづくり白書によると、特に若年の製造業労働者が減少しており、2002年には1,202万人いた若年労働者が、2023年には1,055万人にまで減少していることがわかります。

人口減少により今後ますます労働者が不足すると予想される中、ロボットや生産管理ツール等の導入による業務の自動化・省人化の必要性が高まっています。

②生産性向上による資源・コストの節約の必要性

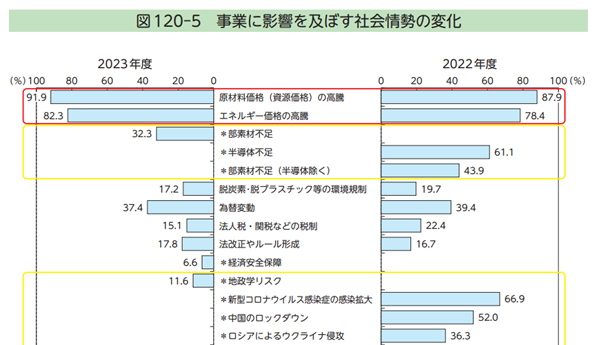

近年、新型コロナウィルスやロシアとウクライナの戦争等の影響による原材料価格の高騰が問題となっています。

経済産業省が公開した2024年版ものづくり白書によると、事業に影響を及ぼす社会情勢の変化として、原材料価格の高騰やエネルギー価格の高騰を挙げる事業者が最も多いという状況です。

そのため、高騰した原材料価格を補うために、デジタル技術を活用して製造工程の効率化や自動化を図り、少しでもコストを減らす必要性が高いのです。

例えば、定型作業にロボットを導入して人件費を抑えたり、AIが将来需要を予測して製造量を最適化したりなど、コストを削減するには様々な手段があります。

③グローバル化による競争激化への対応の必要性

近年のグローバル化の動きに伴い、海外の大手製造メーカーが次々と日本にも進出し、競争が激化しています。特に、低額の人件費で従業員を雇うことができる新興国において生産される安価で質の高い製品が日本にも大量に輸出されています。

財務省の貿易統計によると、日本の貿易輸入額は年々増加傾向にあり、2019年には78.8兆円だったのが、2022年には118.5兆円にまで達しています。半導体や電子部品など製造業関連の品目での輸入も着実に増えている状況です。

このように、グローバル化に伴い、国内製造メーカーの多くが、海外の企業にも対抗できる競争力を身に付ける必要性に迫られています。そのための手段として、DXによる生産性向上や既存ビジネスの改革が注目されているのです。

工場においてDXを推進する5つのメリット

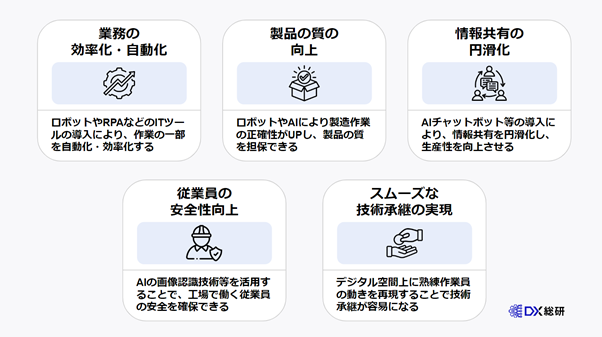

工場においてDXを推進するメリットとして、以下の5つが挙げられます。

- ①業務の自動化・効率化の達成

- ②製品の質の向上による顧客満足度UP

- ③情報・ノウハウの共有の円滑化

- ④従業員の安全性の向上

- ⑤スムーズな技術承継の実現

それぞれについてわかりやすく解説していきます。

※300事例の分析に基づく、工場DXの成功に向けて外せない25のポイントをまとめた資料をダウンロード頂けます。

⇒DX成功へのチェックリストの資料ダウンロードはこちら(無料)

①業務の自動化・効率化の達成

工場での業務にデジタル技術やITツールを導入することで、作業の一部を自動化したり、効率化したりすることができます。

例えば、ロボットを導入して定型的な作業を人間に代わって行わせたり、機械設備にセンサーを搭載して遠隔からもメンテナンスを可能にするなどの取り組みが考えられます。

②製品の質の向上による顧客満足度UP

デジタル技術やITツールを活用することで、製品の質を高めることができます。例えば、AIの画像認識機能を不良品検知に活用すれば、人間よりも早く正確に不良品を見極め、除去することが可能です。

また、工場用ロボットは、人間よりもはるかに正確に、ミスなく作業を遂行することができ、製品の質の標準化につながります。

これにより、販売する製品の質が一定に保たれ、不良品が混入するリスクも減少し、顧客満足度の向上につながります。

③情報・ノウハウの共有の円滑化

デジタル技術を活用することで、従業員同士が情報やノウハウをスムーズに共有したり、コミュニケーションをとることができるようになります。

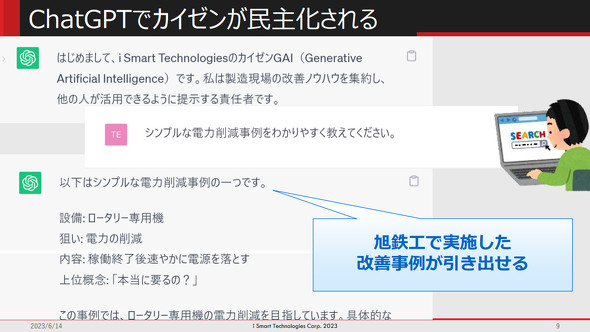

特に、人間のように自然な応答ができる生成AIを搭載したチャットボットを活用することで、社内に蓄積された知見やノウハウを、従業員が容易に検索できるようになります。

例えば、旭鉄工は、対話型生成AIのChatGPTに過去事例やノウハウ、注意点を学習させて、従業員が必要な情報を簡単に引き出せるシステムを構築しています。これにより、社内の知見が現場の隅々にまで共有され、生産性を高めることができます。

④従業員の安全性の向上

製造業においては、危険を伴うような工場での作業なども頻繁に行われるため、従業員の安全を確保することが重要になります。ITツールの導入や業務プロセスの改善といったDXの取り組みにより、現場作業の安全性向上を図ることができます。

例えば、JFEスチールは、工場にAIカメラを設置し、従業員が危険なエリアに立ち入るとアラートとともに設備の稼働を停止させるシステムを構築しています。AIカメラが従業員の様子を常時監視するため、従業員は安心して作業をすることができます。

※製造業界において、AI/ChatGPTの活用を検討する際に必ず押さえておきたい、基礎知識から活用の進め方、ポイントまでをまとめた資料をダウンロード頂けます。

⇒【ゼロから分かる】AI/ChatGPT活用ガイドブックの資料ダウンロードはこちら(無料)

⑤スムーズな技術承継の実現

近年では、デジタルツインやメタバースといったデジタル技術によって、工場での作業をデジタル空間上に再現・保存することが可能となっています。

熟練の従業員の作業の様子をデジタル空間上に再現することで、ノウハウや技術を容易に承継することが可能となります。

例えば、日立製作所は、工場にカメラやセンサーを設置し、工場での熟練作業員の動きをメタバース上に再現することで、新人作業員がそれを見て学べるようなシステムを開発しました。

※メタバース・デジタルツインを活用する際に押さえておきたい、メタバース/デジタルツインの基礎知識からビジネス活用方法と最新事例、進め方までをまとめた資料をダウンロード頂けます。

⇒【ゼロから分かる】メタバース/デジタルツインのビジネス活用ガイドブックの資料ダウンロードはこちら(無料)

工場におけるDXの成功事例5選

工場においてDXを推進して成功した事例の中でも、特に参考にすべき事例として以下の5つが挙げられます。

- ①【トヨタ】様々なAIツールを導入し、自動車製造の工程を効率化

- ②【横河電機】化学プラントへのAI導入により35日間自動制御に成功

- ③【JFEスチール】画像認識AIが製鉄所の作業員を検知し安全を確保

- ④【川崎重工】工場を丸ごとデジタルツイン化し、生産管理を効率化

- ⑤【日立製作所】メタバース上に熟練作業員の業を再現し、技術承継を容易に

それぞれの事例についてわかりやすく解説していきます。

※工場での事例を含む最新のDX成功事例50選の取り組みや成果をまとめた資料をダウンロード頂けます。

①【トヨタ】様々なAIツールを導入し、自動車製造の工程を効率化

トヨタは、自動車製造の複数の工程でAIを活用しています。

【課題・背景】

- 部品の故障で生産が長期間にわたり停止することを回避したい

- 自動車の設計担当者の創造的プロセスを効率化し、強化する必要があった

- 製造した鍛造品に細かい傷がついていないかを確認するために、人の目で磁気探傷検査を行なわなければならず、従業員の負担になっていた

【具体的な取り組み】

- AIが機械部品の寿命を予測し、壊れる前に通知する「AI予知保全システム」を工場に導入

- 生成AIがテキストから空気抵抗や車高などの諸条件をしっかりと考慮した物理法則に即した画像を生成し、車両設計をサポートするツールを開発

- 自動車用の鍛造品の検査工程において、磁気探傷検査を自動化するためにAIを導入

【得られた成果・今後の展望】

- AI予知保全システムにより自動車製造に必要な機械設備の部品交換頻度を必要最小限に抑えることが可能となり、保守費用の削減や保全業務の効率化を実現

- 生成AIの画像作成ツールにより、効率的かつ効果的なデザイン開発を実現しながら、設計担当者がより創造性を発揮することが可能に

- 磁気探傷検査工程に関わる従業員の数を1/2にまで削減することに成功

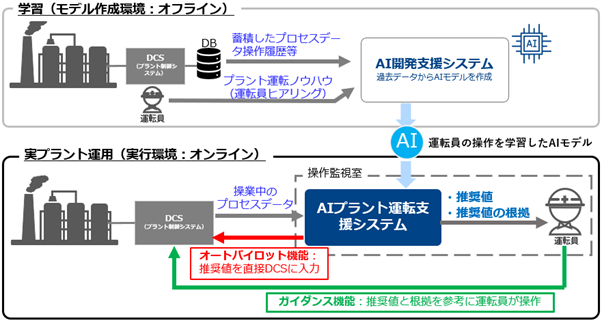

②【横河電機】化学プラントへのAI導入により35日間自動制御に成功

制御、計測、通信、ライフサイエンスなどの事業を手がける横河電機は、AIによる化学プラントの自動制御に成功し、ソリューションとして提供しています。

【課題・背景】

- 環境問題への対応やサプライチェーンの多様化により、高付加価値ビジネスに取り組む企業が増え、単一品種大量生産から多品種少量生産・変種変量生産へシフトしつつある

- このため、従来よりも生産量や銘柄の変更が頻繁に起こり、化学プラントのより高度な制御が求められており、一部には手動による介入操作(手動操作)が必要で、これが作業員の負担となっていた

【具体的な取り組み】

- 化学プラントにAIを導入し、制御の自動化を試みる

- 上記の成果を踏まえ、「AIプラント運転支援ソリューション」を提供

【得られた成果・今後の展望】

- 35日間自動制御に成功し、生産性向上

- 手動介入が不要となり、プラントの生産性が大きく向上

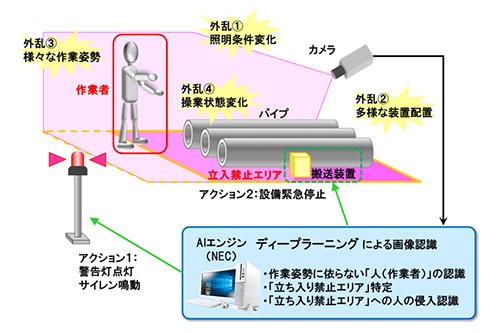

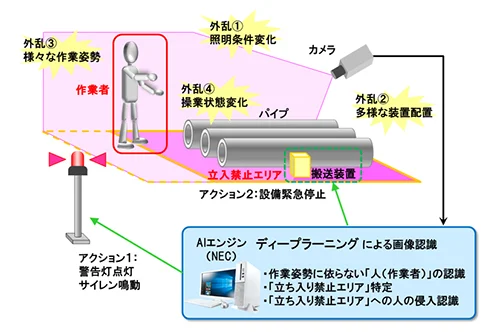

③【JFEスチール】画像認識AIが製鉄所の作業員を検知し安全を確保

JFEスチールは、2017年10月に全社横断の組織として「データサイエンスプロジェクト部」を新設し、技術開発戦略の推進を図っています。今後もICT、AI、データサイエンス等を活用し、さらなる新技術の開発と実用化を進めていきます。

【課題・背景】

- JFEスチールは、「安全は全てに優先する」という基本理念のもと、安全で健康な職場づくりを推進

- 世代交代の進行とともに作業経験の少ない若手社員が増加している中、さらなる安全な職場づくりを実現するためには最新のITを取り入れていくことが最良であると判断

- 製鉄所の工場内は場所によって照明条件が異なり、多種多様な装置が配置されていることに加え、作業者も様々な姿勢で作業を行うため、人物検知そのものが困難な環境

【具体的な取り組み】

- AIによる画像認識技術を、製鉄所における作業者の安全行動サポートに活用する技術を開発し、導入

- 製鉄所における安全推進に関するAIを活用した画像認識技術の適用は、国内業界では初の取り組み

- 大量の人物画像を撮像してディープラーニングによって学習させることで、実用レベルの人物検知を実現

- 条件によって立ち入り禁止エリアが変化する特殊な工場内においても、AIが正しくエリアを認識する技術を確立

【得られた成果・今後の展望】

- 立ち入り禁止エリアに作業者が進入してしまった場合には、AIが警報を発するとともに自動でラインを停止させるシステムを実現

- JFEスチールの知多製造所(愛知県半田市)の中径シームレス管工場に導入され、有効性が確認できたことから、2019年より全社展開する予定

※国内外の最新AI/ChatGPT活用事例50選をまとめた資料をダウンロード頂けます。

⇒AI/ChatGPT活用事例50選の資料ダウンロードはこちら(無料)

④【川崎重工】工場を丸ごとデジタルツイン化し、生産管理を効率化

日本の大手重工業メーカーである川崎重工は、「Kawasaki DX」というスローガンを掲げ、新たな顧客価値の創出、モノ売りからコト売りへのビジネスモデル変革、事業基盤のアジリティ強化、従業員の働き方改革などの実現を目指しています。

DXの取り組みの一環として、同社の工場をデジタルツイン上に再現して、生産管理を効率化する取り組みが行われています。

【課題・背景】

- 工場での生産工程管理においては、稼働状況の監視や機器のメンテナンスなどのために、従業員が現地に集まる必要があり、大きな負担となっていた

【具体的な取り組み】

- 自社の工場をデジタルツイン上に再現し、生産工程をデジタル上で管理するシステムを構築

- 工場の各機器や設備はIoTによりインターネット接続され、そこで得られたデータがデジタルツインに即時反映される仕組み

【得られた成果】

- 工場の機器や設備の状態をリアルタイムで確認することができ、設備運用の効率化やトラブルの早期防止を実現

- 作業員は、現場にいなくても遠隔で工場の監視や設備のメンテナンス・機器の操作ができるようになり、作業員の負担軽減、安全確保につながる

※700社以上のご担当者様にお読みいただいている、国内外の最新メタバース/デジタルツイン活用事例101選をまとめた資料をダウンロード頂けます。

⇒メタバース/デジタルツイン活用事例101選の資料ダウンロードはこちら(無料)

⑤【日立製作所】メタバース上に熟練作業員の業を再現し、技術承継を容易に

日本最大級の総合電機メーカーである日立製作所は、コーポレートの改革推進部門とIT部門が連携し、トップダウンで全社的なDXを推進する体制をとっています。

最新技術の活用にも積極的で、メタバース上に熟練作業員の作業を再現して、新人作業員が容易に学べるようにするシステムを開発しました。

【課題・背景】

- 労働不足が深刻化する製造業界において、熟練作業員の業を絶やさないために、スムーズな技術承継ができる仕組みを構築する必要があった

【具体的な取り組み】

- メタバースを活用して、熟練の作業員が新人作業員に対して、工場での作業を遠隔指導できるシステムを開発

- 工場の天井や壁面に設置されたカメラやセンサーから取得したデータをもとに、メタバース上に工場を再現

- 熟練の作業員がこのメタバース上で作業を実施すると、その様子を映した映像がリアルの工場の設備に投影される

【得られた成果】

- 新人の作業員は、熟練の作業員の手業を見ながら、その場で作業を実施することができ、早期の技術習得が可能に

- 熟練作業員の技術のスムーズな承継が可能に

- 将来的には、他社の工場にもこのシステムを提供し、マネタイズの機会を得ることを検討

工場におけるDXを進める6つのステップ

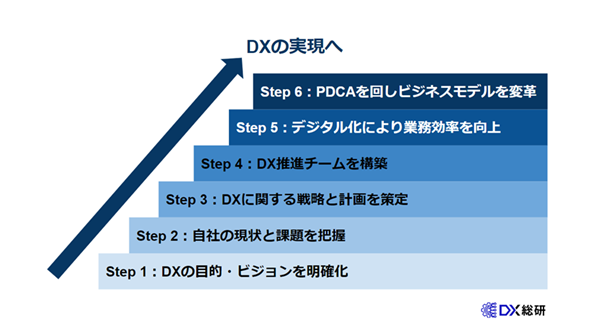

DXの進め方は大きく6つのステップに分けられます。

それぞれのステップについてわかりやすく解説していきます。

※300事例の分析に基づく、DXの成功に向けて外せない25のポイントをまとめた資料をダウンロード頂けます。

⇒DX成功へのチェックリストの資料ダウンロードはこちら(無料)

ステップ1:DXの目的・ビジョンを明確化する

DX推進の最初のステップとして、DXの目的・ビジョンを明確化しましょう。

「DX推進後の理想の自社の姿」を明確に設定することで、その後の取り組み内容や優先度、進め方などを決定する軸とすることができ、ブレることなくプロジェクトを推進できます。

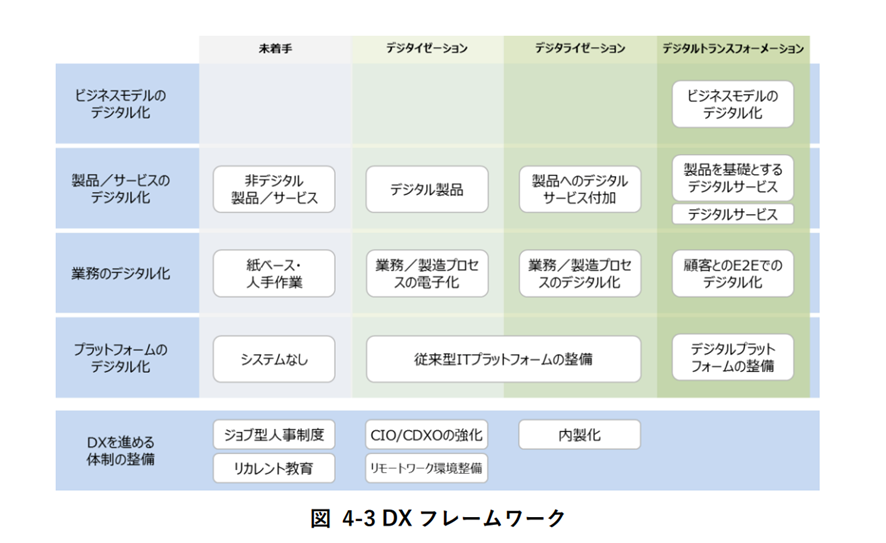

本ステップの検討には経済産業省の「DXレポート2.1」のフレームワークが役に立ちます。

自社の業務、製品/サービス、ビジネスモデルのそれぞれが、どの程度までデジタル化された状態を理想とするかを、市場環境や自社の特性を踏まえ、検討しましょう。

例えば、業務のデジタル化すら進んでいない企業であれば、3年後までにまずは業務のデジタライゼーションを目指す。一方で、業務のデジタル化が進んでいる企業であれば、3年後までに製品/サービスやビジネスモデルのデジタルトランスフォーメーションを目指す。といったビジョンの設定が考えられます。

ステップ2:自社の現状と課題を把握する

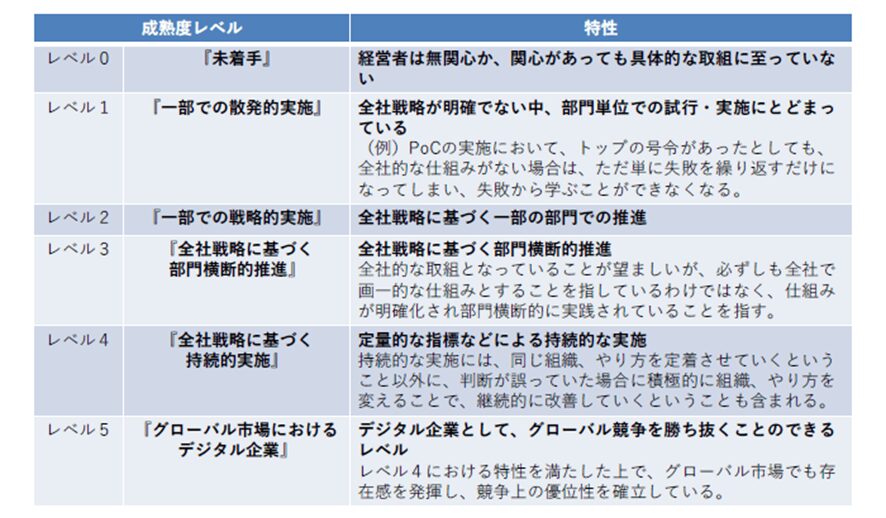

続いて、自社が現状どの程度DXを推進できているのか、ビジョンの実現に向け何が課題なのかを把握しましょう。

本ステップの検討には、IPA(独立行政法人情報処理推進機構)の「DX推進指標」を活用することで、企業文化、推進体制、人材育成など、多角的な観点から評価を行うことができます。

それぞれの観点における自社の成熟度のレベルを把握することで、特にDX推進が遅れているポイントを明確にすることができ、その後の戦略や計画の策定に活かすことが可能です。

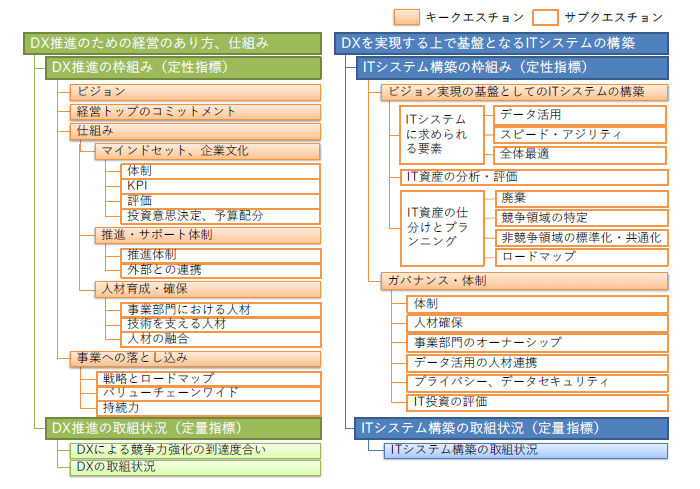

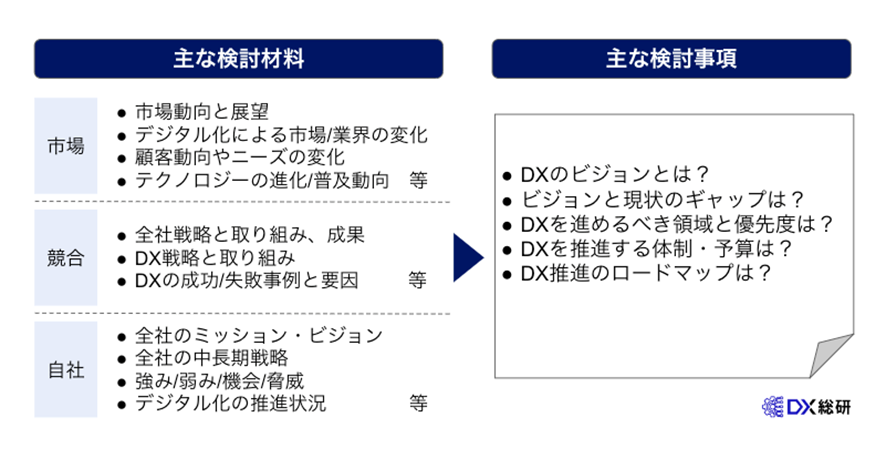

ステップ3:DXに関する戦略と計画を策定する

前ステップで策定したビジョンと自社の現状・課題に基づき、DXに関する戦略・計画を策定しましょう。

検討すべき項目は上記画像のように多岐に渡りますが、特に重要なのは、「戦略=デジタル化の優先度付け」です。

デジタル化の対象や取り組み内容の候補は極めて幅広いため、バラバラと取り組みを進めてしまうことでリソースが分散し、思うような成果が上がらないというケースは少なくありません。

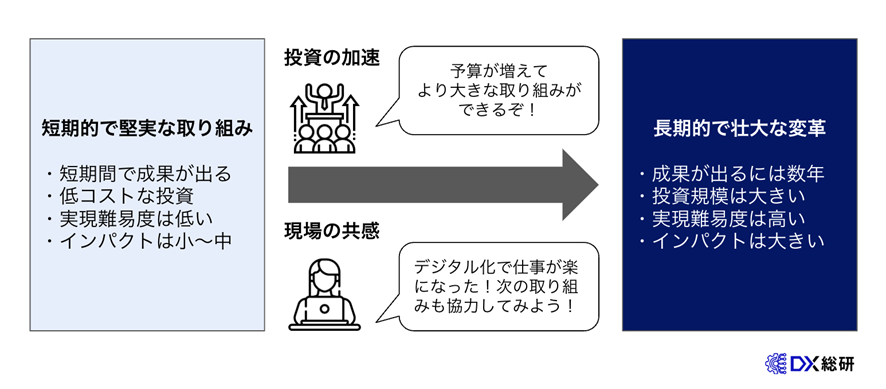

そのため、取り組みの候補を幅出し・整理した上で、DXを推進しやすくインパクトも期待できる取り組みから着手し、その後難易度が高くよりインパクトの期待できる取り組みにシフトしていくといった進め方が有効となります。

例えば、受発注のやりとりに関する膨大な作業の効率化を重点課題とした企業であれば、まずは資料のペーパーレス化や判子の電子印化を進めた上で、その後一連の受発注プロセスをデジタル活用により自動化するといった進め方が考えられます。

※300事例の分析に基づく、企業のDX推進方法の13つの王道パターンと最新事例をまとめた資料をダウンロード頂けます。

ステップ4:DX推進チームを構築する

DXを推進するには、ビジョンや戦略を社員に周知し、現場からの課題を吸い上げながら、各部門と連携・調整し、実行支援も行う、DX推進専門のチームが必要になります。

そのため、DX推進チームのメンバーには特に、デジタルへの知見、コミュニケーション能力、業務の知見などのスキルが求められます。

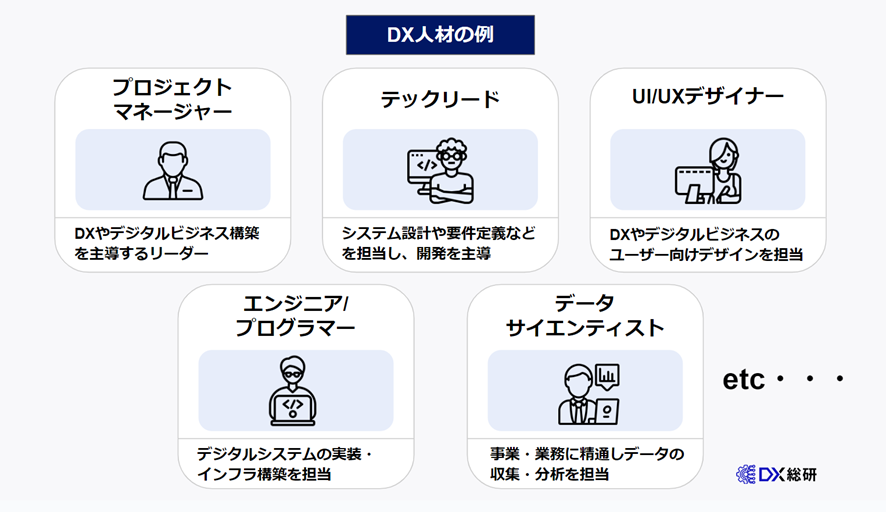

また、DX人材の具体的な職種の例は以下の通りです。

- プロジェクトマネージャー:DXやデジタルビジネス構築を主導するリーダー

- テックリード:システム設計や要件定義を担当し、開発を主導

- UI/UXデザイナー:DXやデジタルビジネスのユーザー向けのデザインを担当

- エンジニア:デジタルシステムの実装・インフラ構築を担当

- データサイエンティスト:事業・業務に精通しデータの収集・分析を担当

これらのDX人材の確保には、外部ベンダー等の人材を活用する方法と、社員に対するDX人材育成を実施する方法があります。

DX推進のスケジュールや、社員のDXスキルの有無、既存業務を含めたリソースの有無などを考慮し、自社に最適な方法を選択しましょう。

ステップ5:デジタル化により業務効率を向上させる

これまでに策定したビジョン・戦略・計画に基づき、実際に業務効率化に向けたデジタル化を推進していきましょう。

ここで、いきなり全社単位や部門横断の大規模なDXに着手してしまうと、デジタル化の難易度が高く、成果が出るまで長期間を要し、コストも膨大になってしまいます。

そこで、デジタイゼーション(書類で管理していたデータをクラウド上で一元管理する等)やデジタライゼーション(RPAの導入によりデスクワークの一部を自動化する等)など着実に成果の上がる取り組みを、特定の事業部や部門単位から進めるのがおすすめです。

前のステップまでは比較的トップダウン的な取り組みですが、本ステップからはいかに現場の各社員と深く対話し、小さな成功を積み重ねるというボトムアップ的な取り組みが重要です。

これにより、多くの人材から共感と信頼を勝ち取り、DX推進に巻き込んでいくことで、より大規模なDXの推進が可能になります。

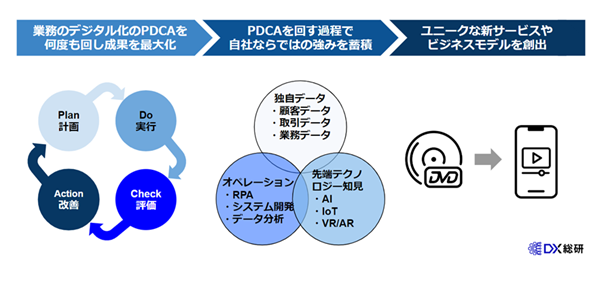

ステップ6:PDCAを回し、ビジネスモデル変革まで繋げる

業務のデジタル化を進めることで、企業は今まで見えていなかった業務や顧客に関する様々なデータを収集・蓄積・可視化できるようになります。

これらのデータを分析し、新たな業務の課題やビジネスチャンスを発見し、取り組みを改善するというPDCAサイクルを、数ヶ月単位で何度も回すことで、大きな成果を上げることが可能です。

さらに、PDCAサイクルを回し続けることで、自社独自の詳細な顧客データやより効率的なオペレーション、先端技術活用のノウハウなどの強みが蓄積されていきます。この強み蓄積こそが、他社には真似できない、ユニークな新サービスやビジネスモデルの創出の源泉となります。

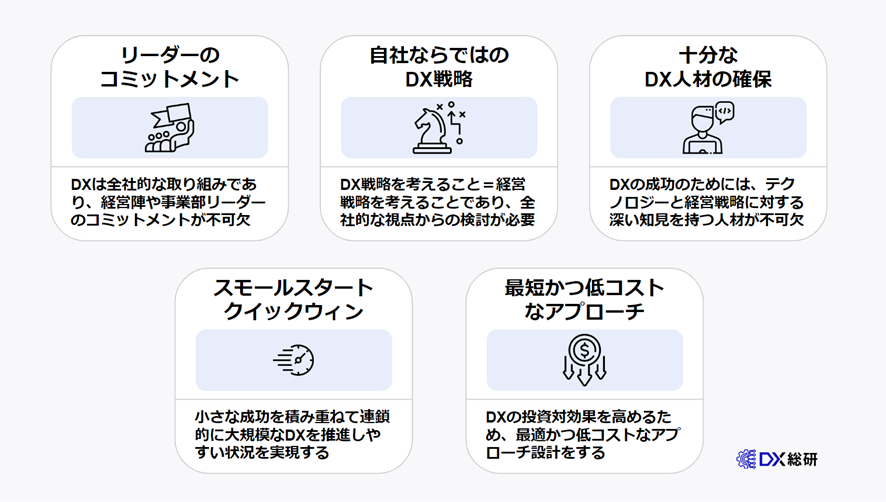

工場におけるDXを成功させる5つのポイント

工場におけるDXを成功させるためのポイントとして、以下の5つが挙げられます。

- ①リーダーのコミットメントにより社内を巻き込む

- ②自社ならではのDX戦略を策定する

- ③十分なDX人材を確保する

- ④スモールスタートクイックウィンを実現する

- ⑤ゴールへの最短かつ低コストなアプローチを設計する

それぞれのポイントについて分かりやすく紹介していきます。

※DX総研では経験豊富なコンサルタントによる、DXに関する個別無料相談会を実施しております。DX人材の確保や自社に合った推進方法などでお困りの方は、お気軽にご相談ください。

①リーダーのコミットメントにより社内を巻き込む

DXは、個別業務のデジタル化だけでなく、全社規模の業務やビジネスモデル、組織文化の変革など、会社のコアとなる部分を大きく変えていく取り組みです。

そのため、経営陣や事業部のリーダーが起点となり、DXのビジョン・方針を明確に示し、社内全体を強力に動かしていく必要があります。

具体的には、「どのような中長期的なDXのビジョンを描くのか」、「業務や顧客体験、ビジネスモデルをどのように変えていくのか」、そのために「どの程度人材や予算を割り当てていくのか」などに対して、大きな権限を持って意思決定をしていくことが求められます。

一方で、経営陣やリーダー陣がDXに対する危機意識が低い場合などは、DX推進部門や経営企画部門などが主導し、リーダー陣を含め、DXに関する社内向けの勉強会/ワークショップを実施することも有効です。

②自社ならではのDX戦略を策定する

あらゆる人・モノ・コトがインターネットと繋がる現代で、人々の生活や業務、ビジネスの主戦場は、リアルの世界からデジタルの世界に加速度的にシフトし続けています。

その変化を踏まえ、いかにデジタルを活用し競争優位性を築いていくかは、全ての企業の経営戦略を考える上で必須のテーマとなっており、DX戦略を考えること=経営戦略を考えること、と言っても過言ではありません。

そのため、DX戦略を策定する際は、特定の事業部/部門×個別の業務×デジタル化という範囲で考えたり、同業他社が進めている取り組みをベースにして考えるといった、個別具体的なアプローチではなく、より中長期や全体のアプローチから、全社のビジョンや経営戦略、テクノロジートレンドや業界への影響などと連動させて考える必要があります。

③十分なDX人材を確保する

DXの成功に向けては、テクノロジーと経営戦略に対して深い知見を持つプロジェクトマネージャーや、専門的なスキルを有するエンジニア、デザイナーなどのDX人材を十分に確保することが必須となります。

本来であれば、既にDX人材が社内にいればよいのですが、ほとんどの日本企業で人材が不足しているという現状があります。

また、市場全体として人手不足で、DX人材の争奪戦となっており、採用も思うようには進められないというケースも多く見られます。

そのため、足元のDX推進にむけては、経営課題とデジタルの両方に精通した外部のエキスパートを活用しながら、中長期目線では実践や研修を通じた人材育成をしていくといったアプローチが有効です。

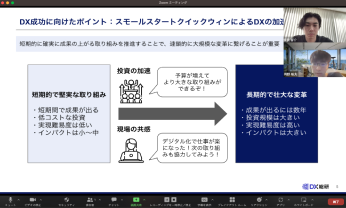

④スモールスタートクイックウィンを実現する

DXがなかなか進まない理由として、業務や組織を大胆に変えていくことが必要な一方で、全社規模の大きな成果が上がるまでには5年程度を有するという点があります。

そのため、取り組みの方向性が正しくても、短期間では成果が見えにくいことから、部門間の軋轢や現場からの反発が生まれ、変革のスピードが落ちてしまうケースが少なくありません。

そこで、全社単位でのインパクトは小さくとも、比較的短期で成果が出る取り組みを進め、その成果を社内外に発信し巻き込んでいくことは非常に有効です。

取り組みの例としては、アナログデータのデジタル化や各種データの一元管理化、業務自動化ツールの導入などが挙げられます。

これらの取り組みにより小さな成功を積み重ね、他部門のリーダー陣や現場の社員のマインドが徐々に変わっていくことで、連鎖的に大規模なDXを推進しやすい状況を実現できます。

⑤ゴールへの最短かつ低コストなアプローチを設計する

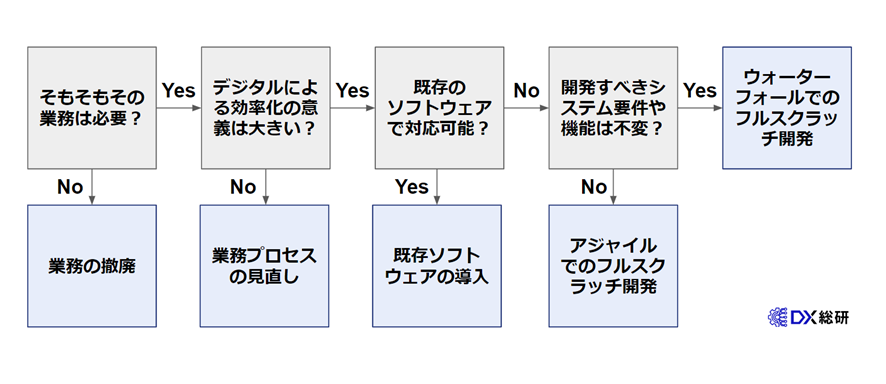

業務の現状や課題を踏まえて設定したゴールに向けて、最適かつ低コストなアプローチ設計をすることは、DXの投資対効果を飛躍的に高めます。

そもそものDXの目的は、業務を効率化することや顧客により良い製品/サービスを届けることです。

一方で、「DXプロジェクトをやるぞ!」となると、本来目的であるはずのデジタル化自体が目的になってしまい、競合が取り組んでいるからといった理由で、自社にマッチしない大掛かりなデジタル化をすすめてしまうケースが少なくありません。

もし大規模なシステム開発をせずに効率化を実現できるのならそれがベストであり、そもそも業務は必要か、効率化のインパクトは大きいか、SaaSの導入で解決できないか、アジャイルな進め方で小規模なPoCで仮説を検証する余地はないか、などより幅広い視点で検討をするようにしましょう。

DXの実行フェーズになっても、デジタルへの知見はもちろんですが、全社単位での経営の視点や戦略思考が必要になります。

DXに関する活用個別無料相談会実施中

DX総研では、DXに関する個別無料相談会を実施しています。

各社様のご要望に合わせ、最新の市場動向や具体的な活用アイデアなどを、個別のオンラインMTGにて、無料でご紹介させていただきます。

以下のようなお悩みをお持ちのご担当者様は、この機会にぜひお申込みください。

- 自社がデジタルを活用してどんなことができるか知りたい

- DXをどのように進めれば良いか分からない

- 自社にデジタル活用の経験や知識のある人がおらず困っている